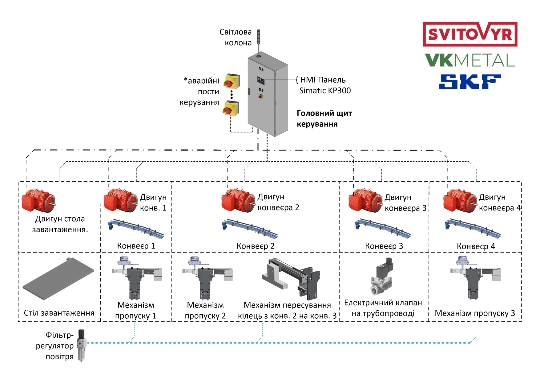

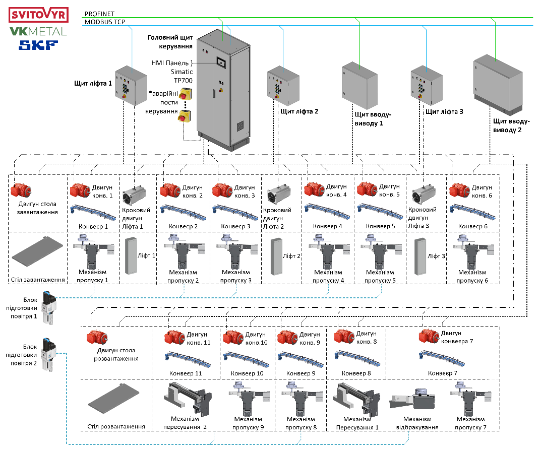

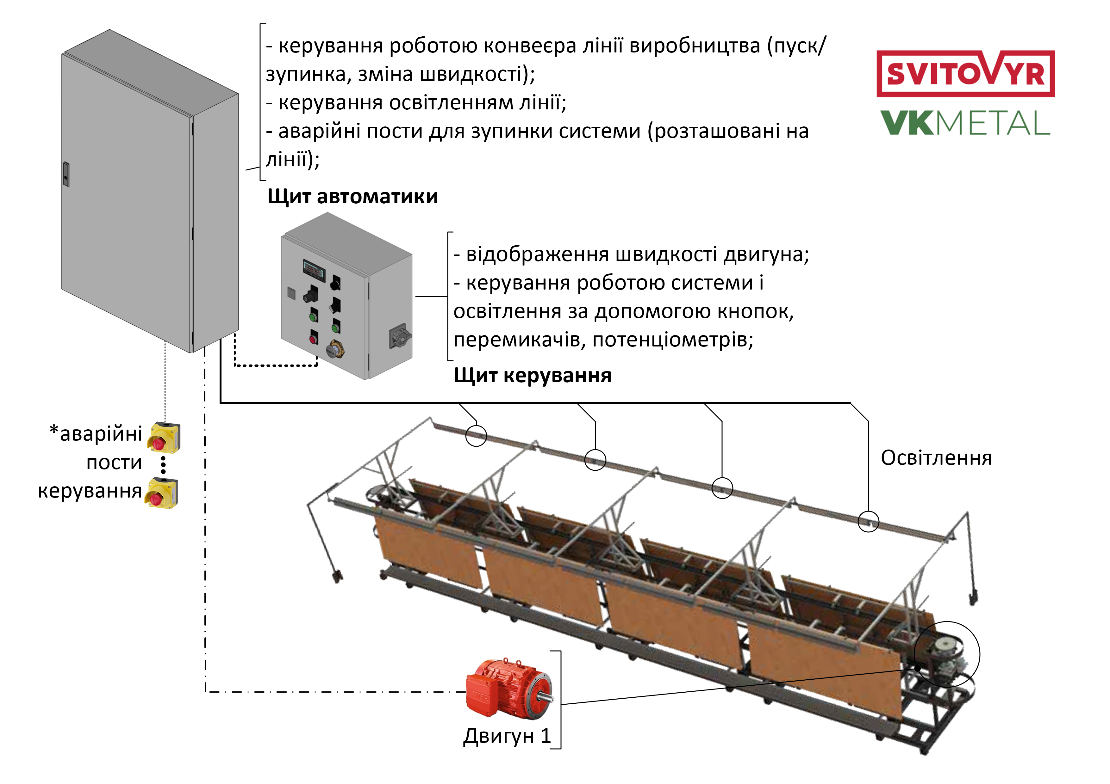

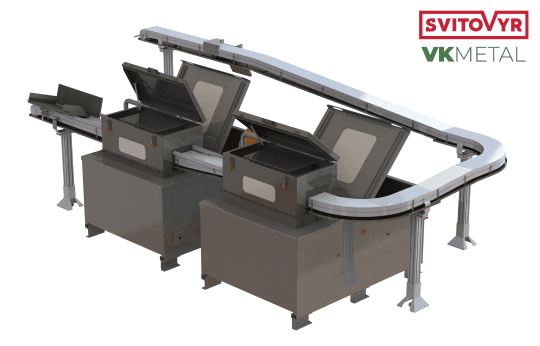

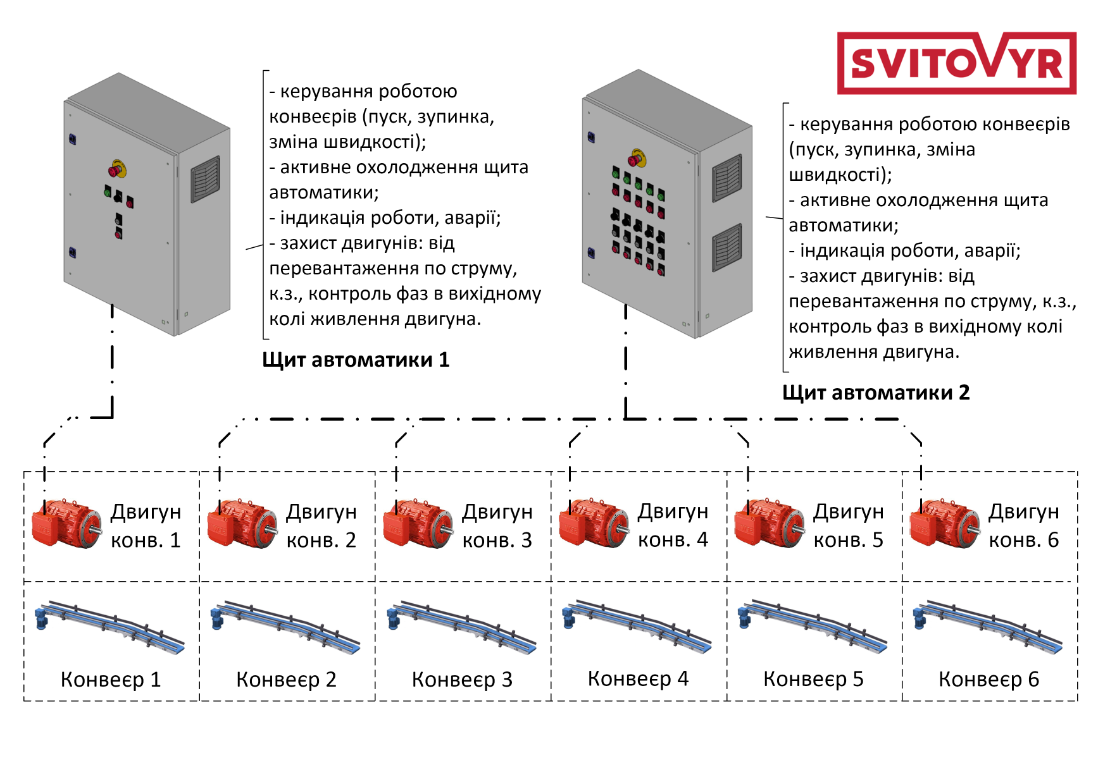

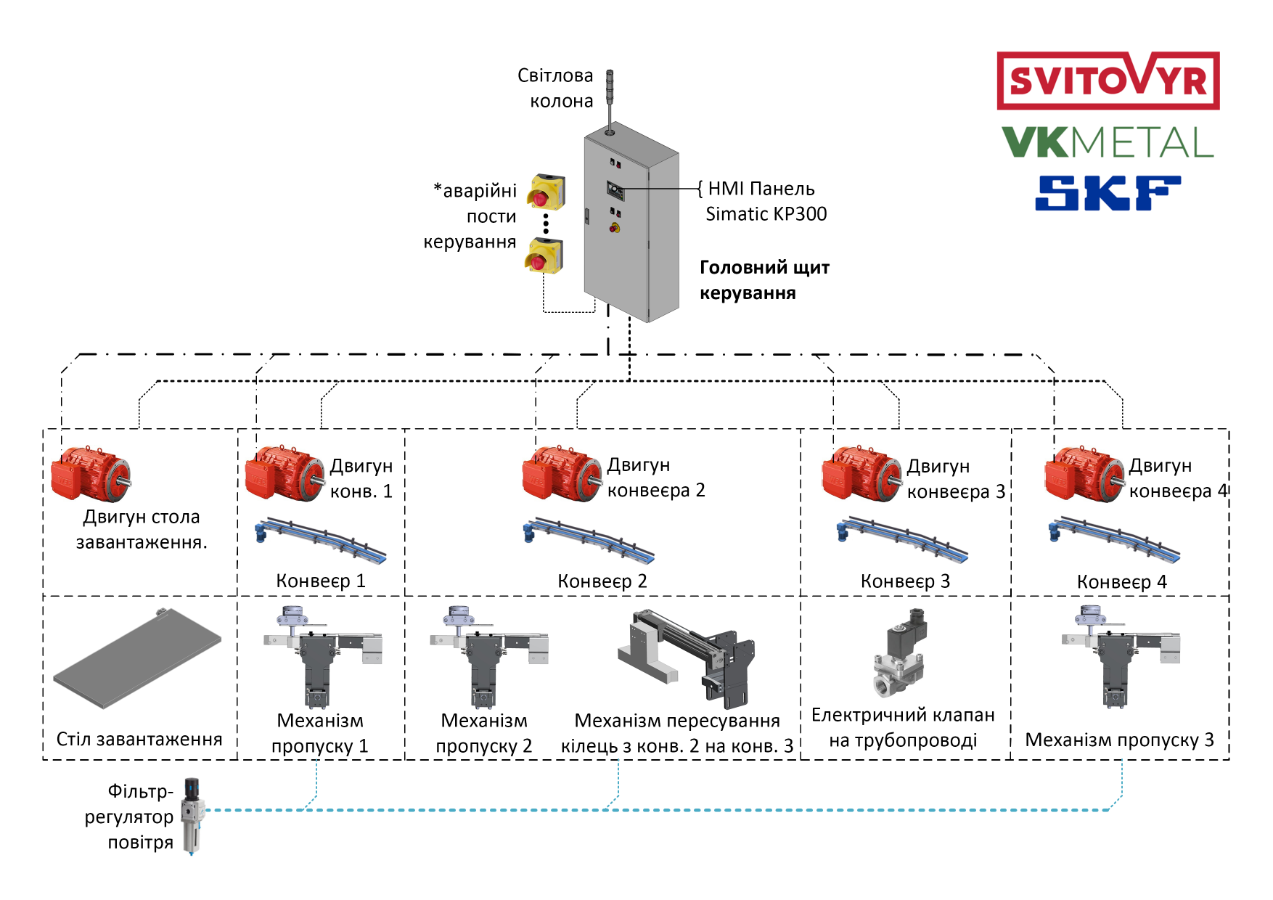

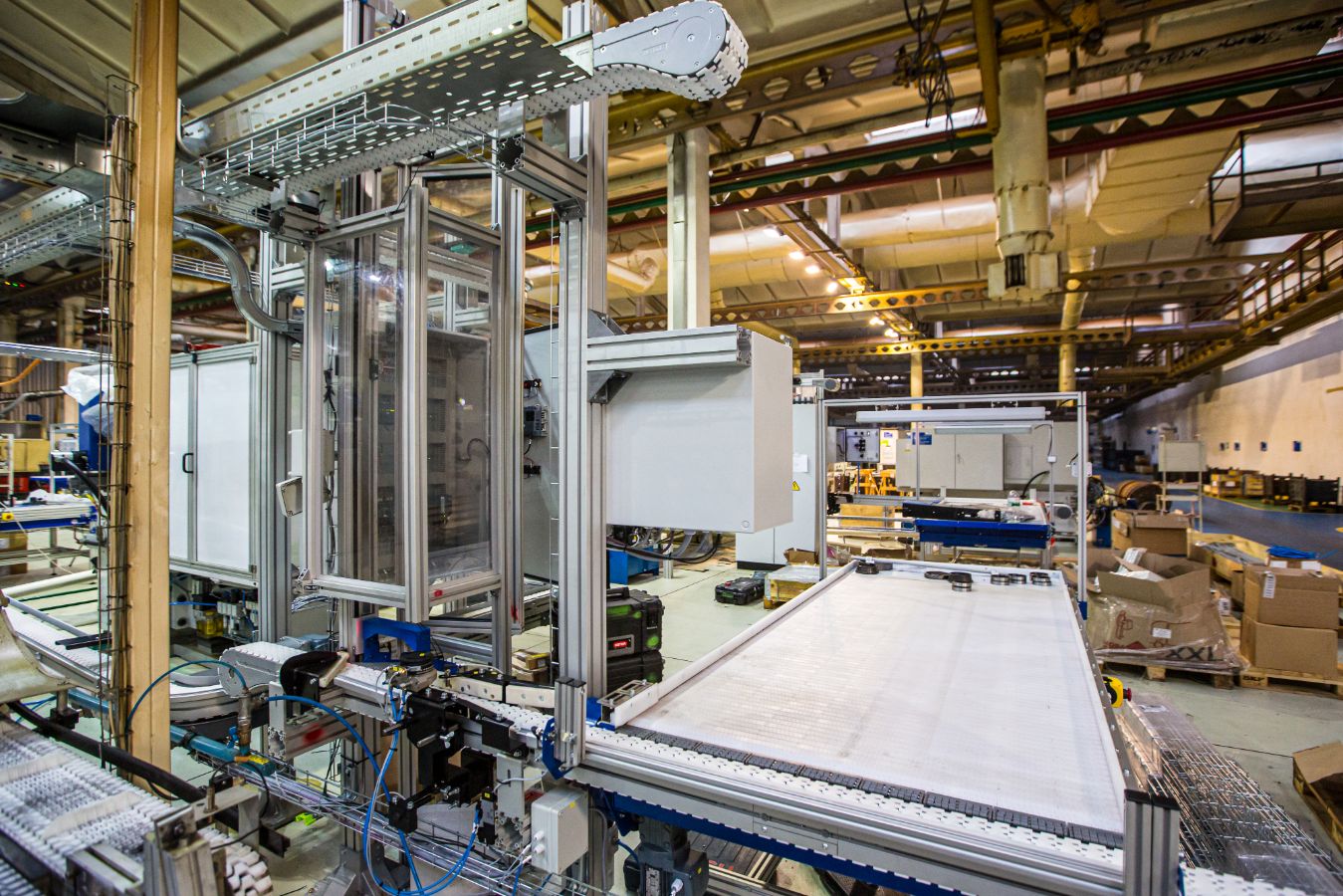

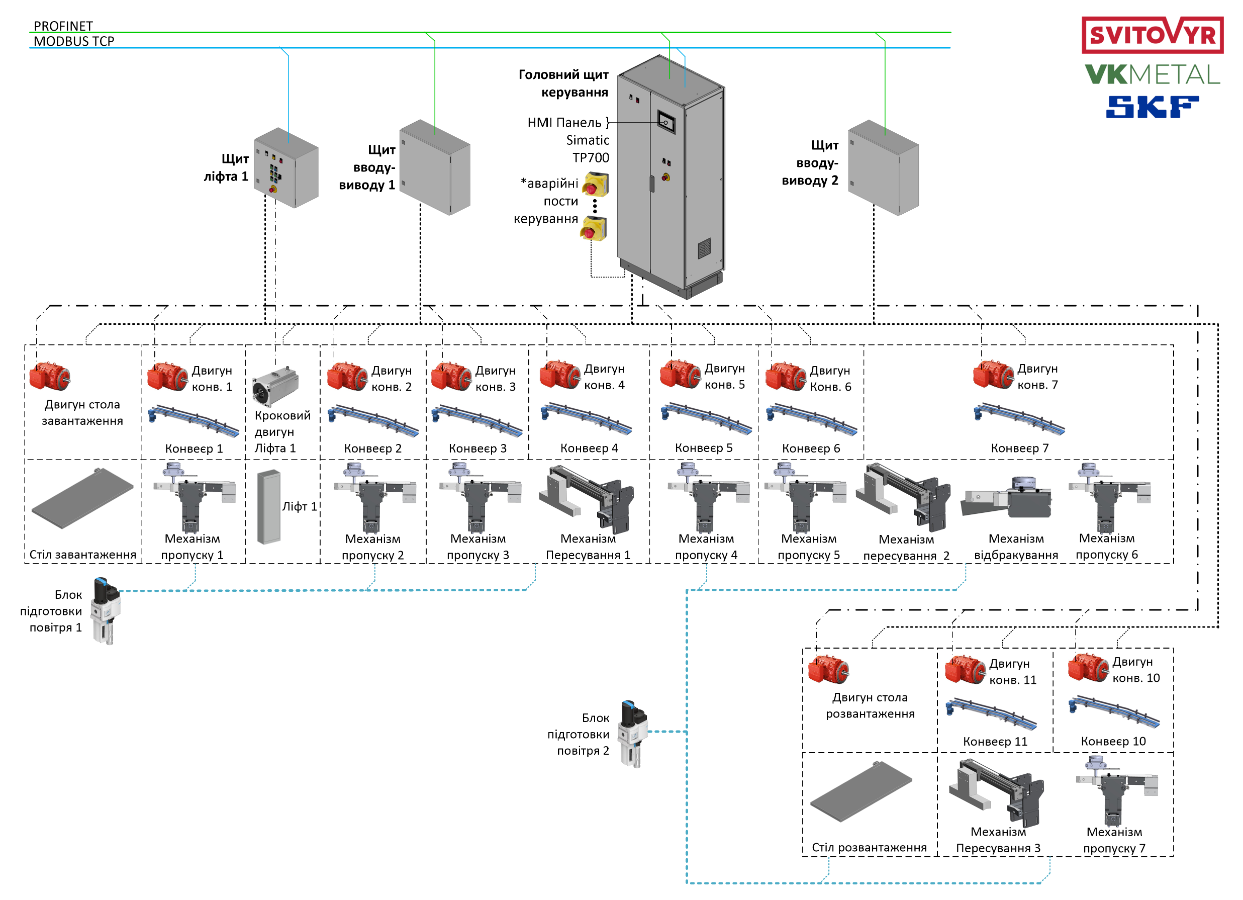

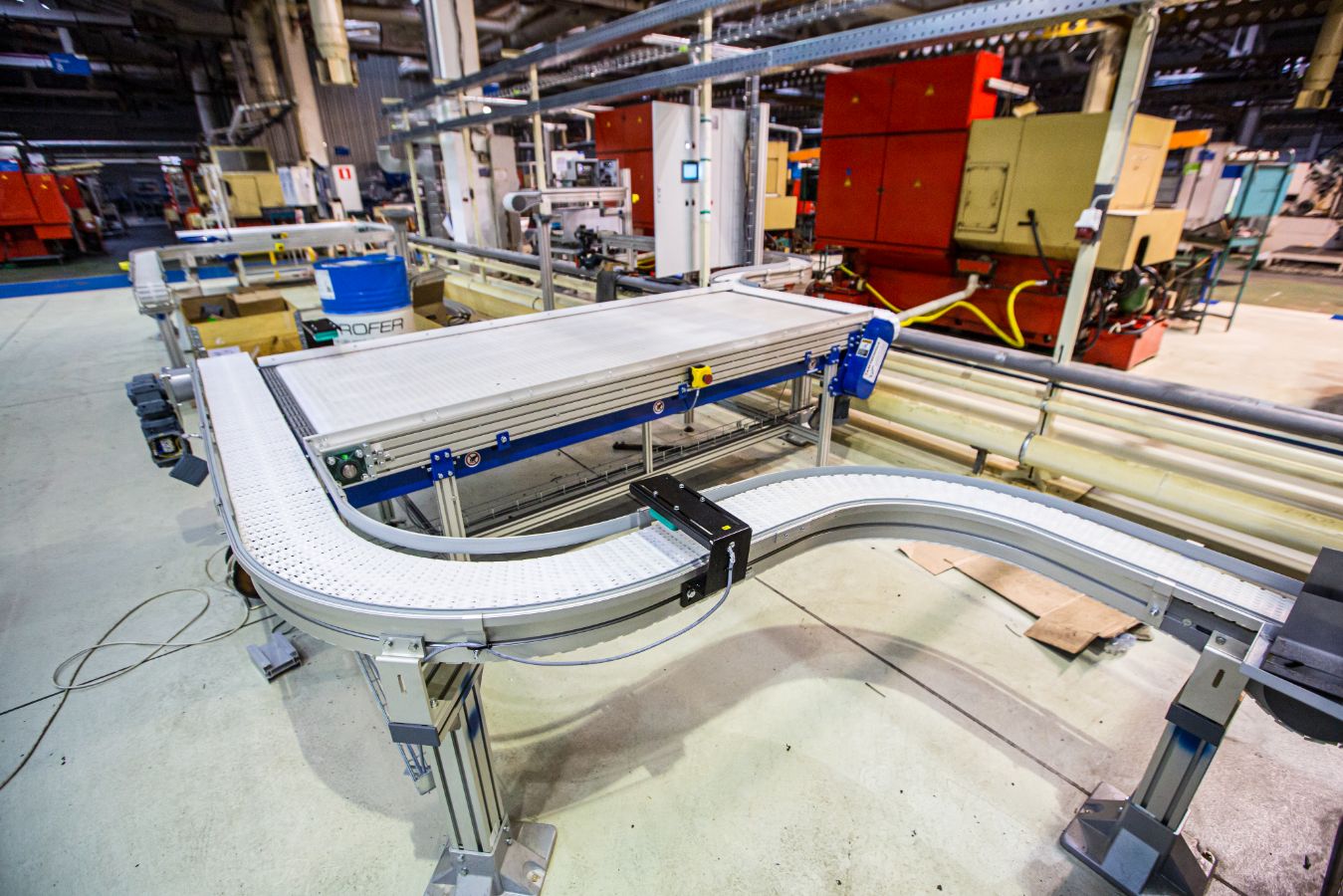

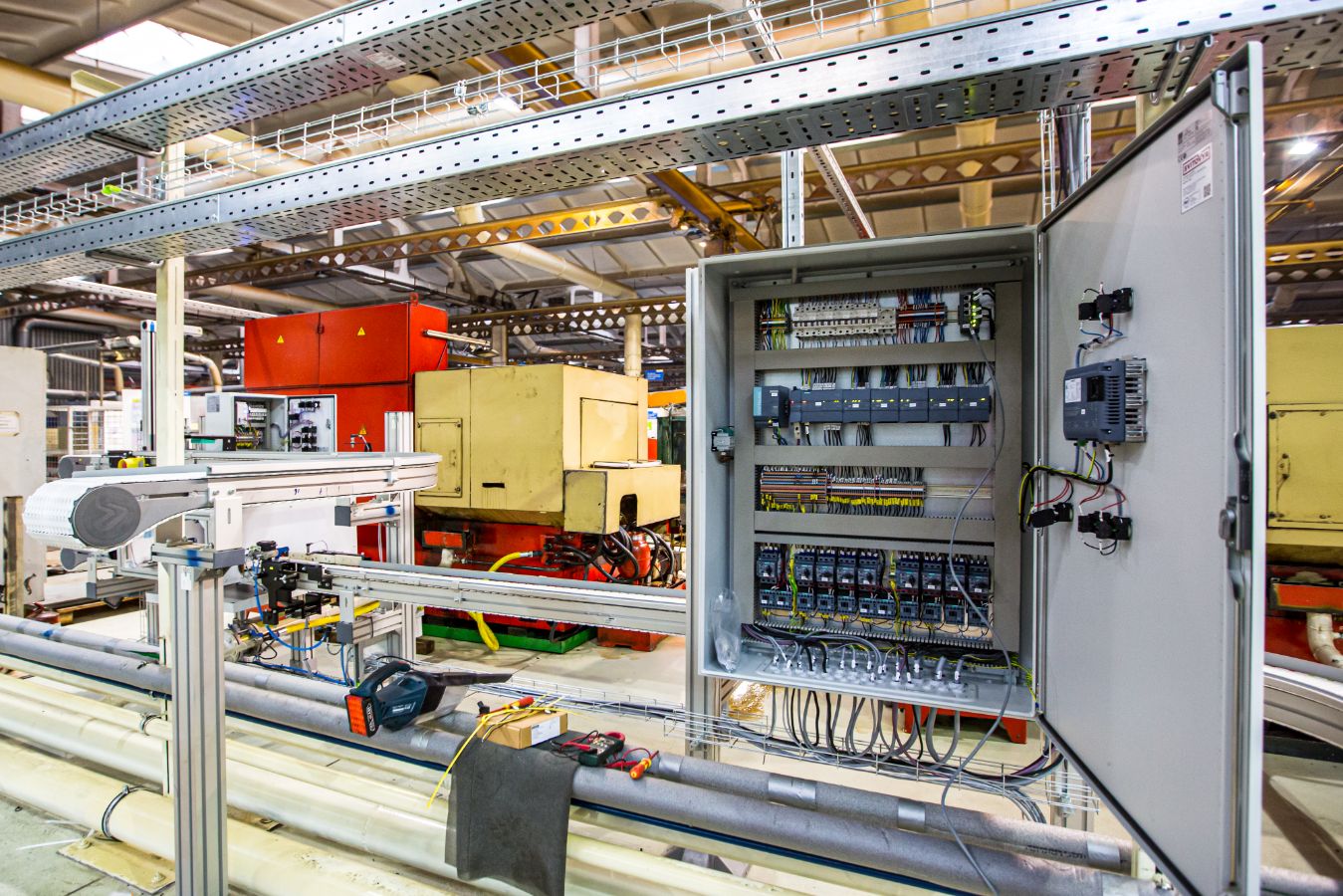

Для заводу з виробництва підшипників SKF, було виконані роботи по проектуванні, програмуванні, налагодженню та монтажу 4-ох конвеєрних систем. Нашим завданням було створення проекту, підбір обладнання, виготовлення щитів керування та механічних елементів, програмування, монтаж, та запуск в роботу.

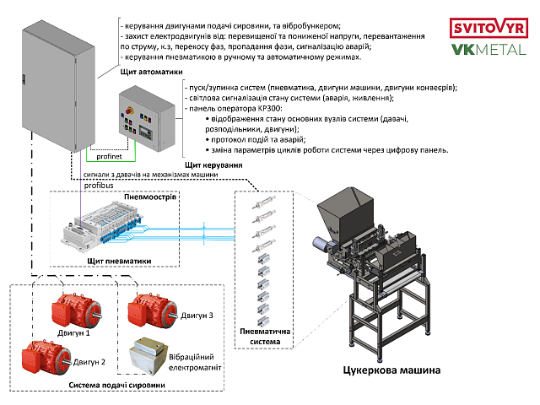

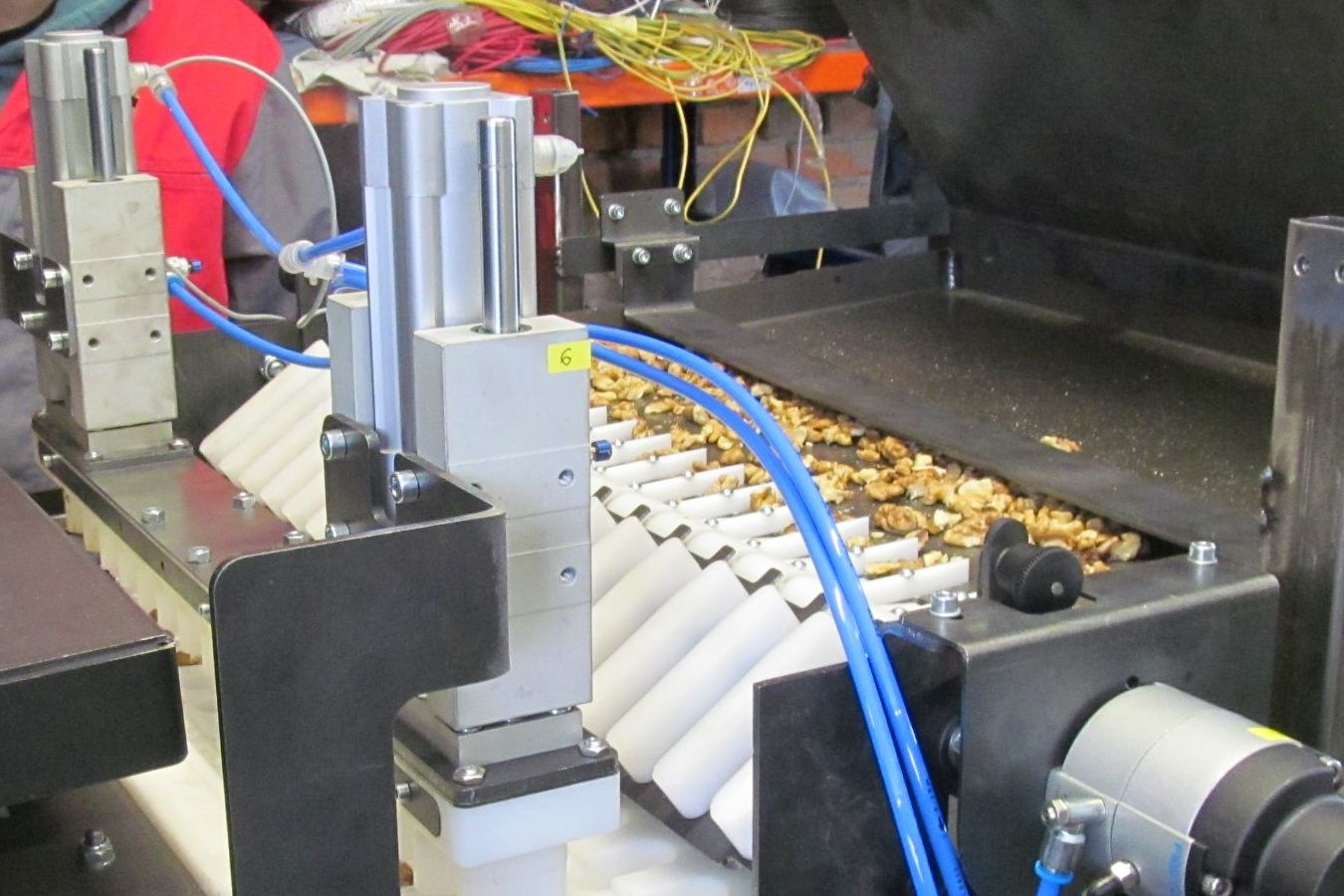

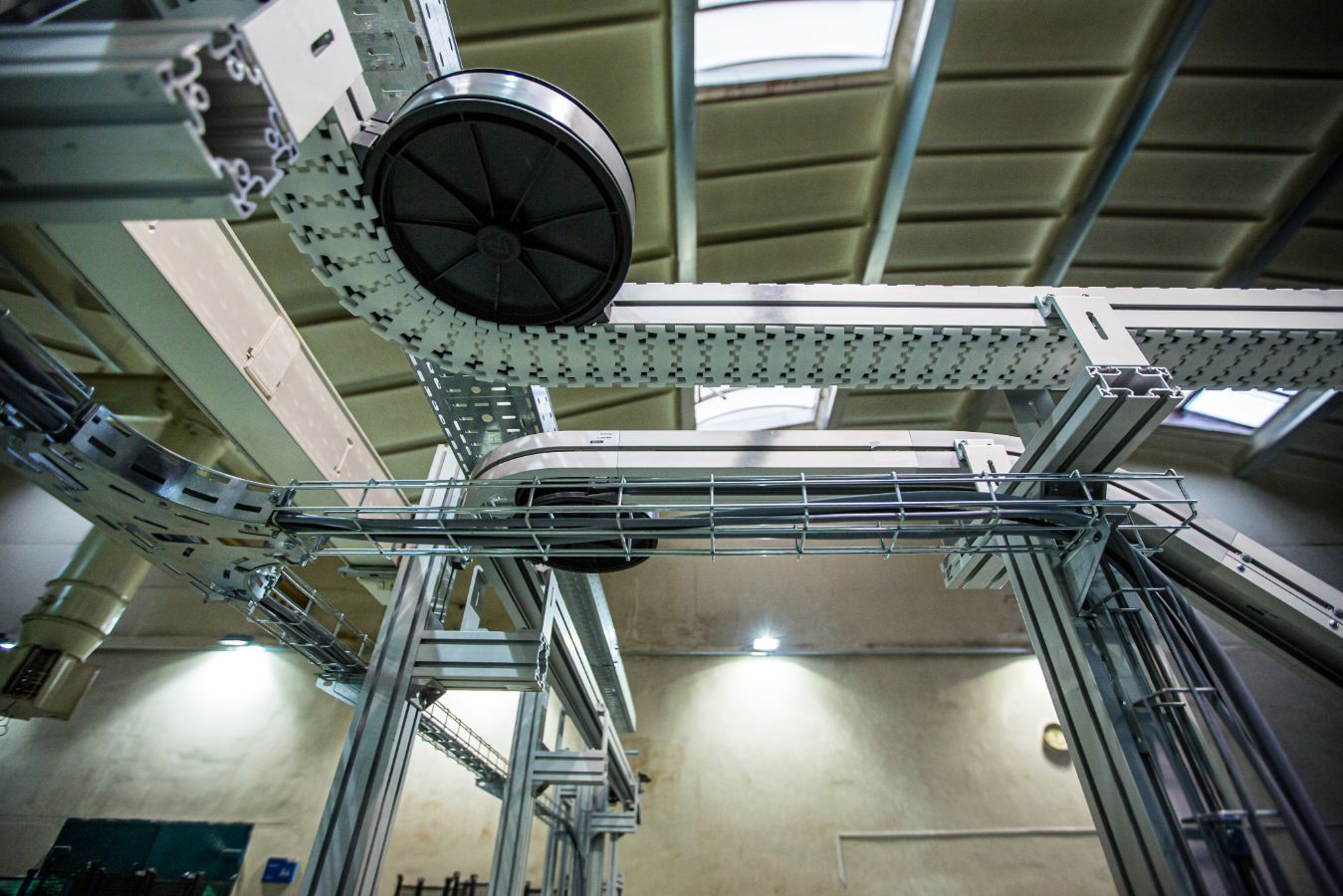

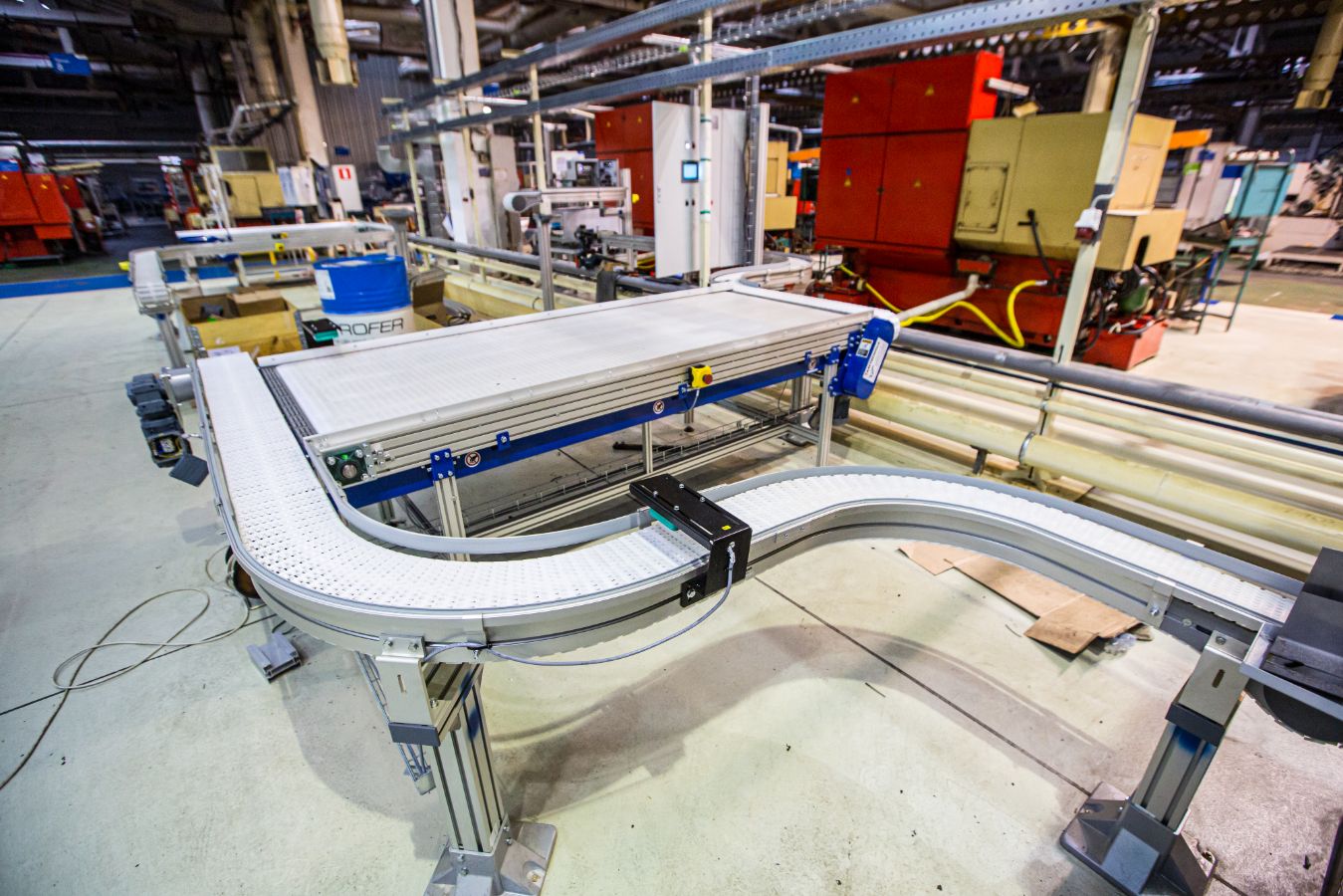

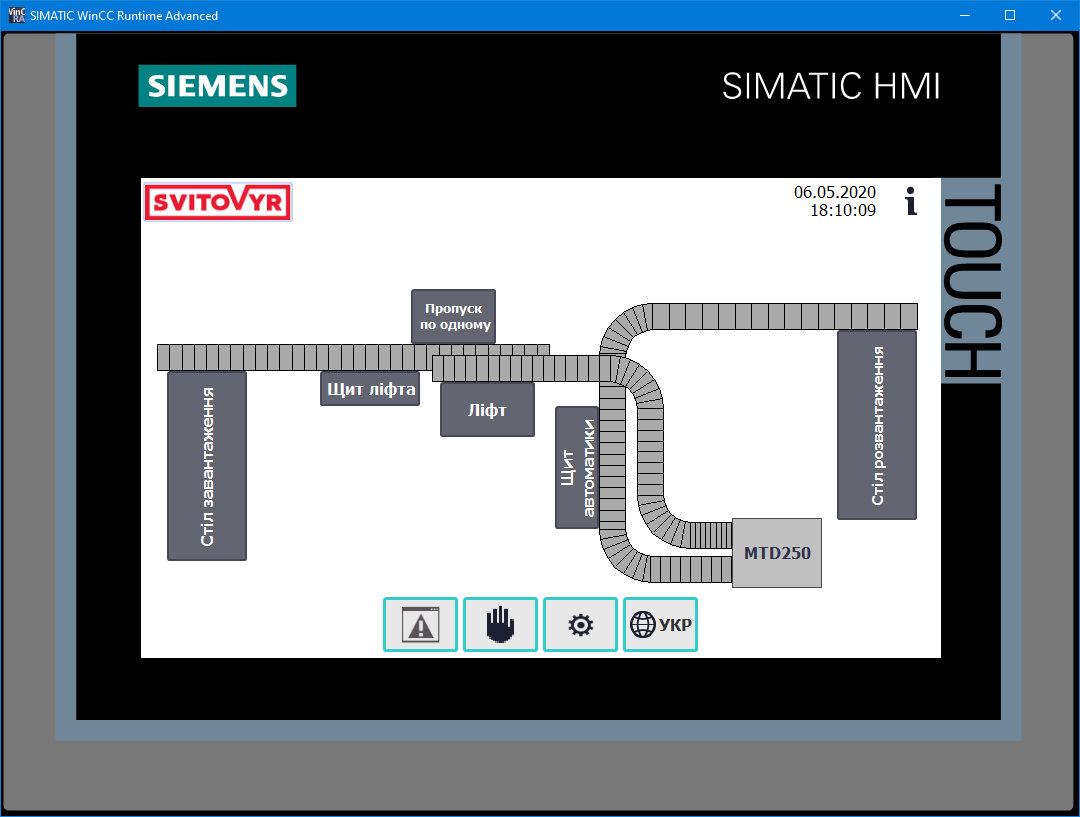

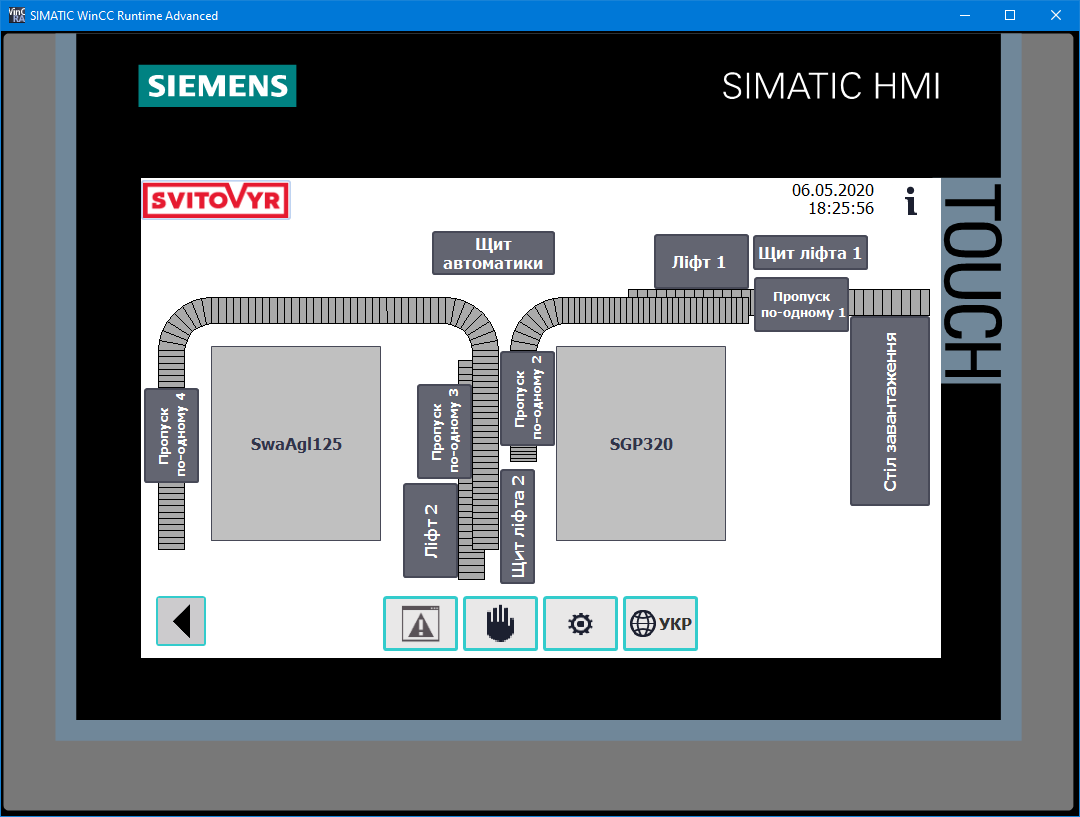

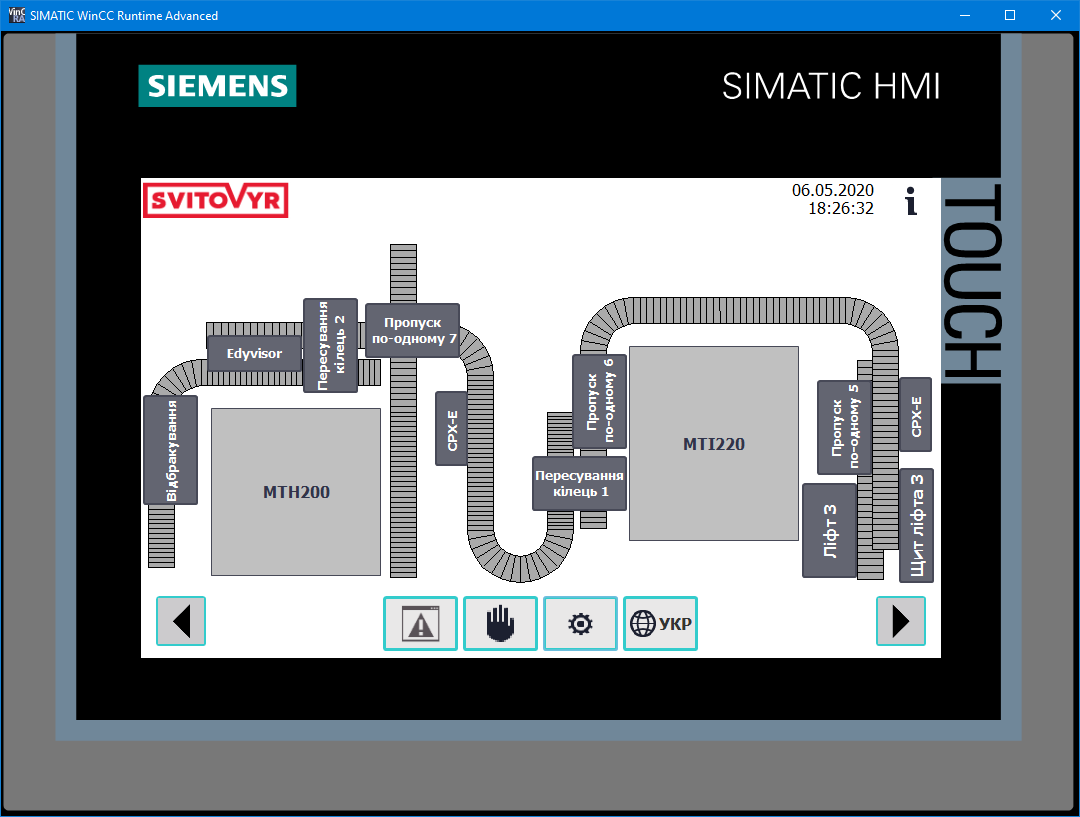

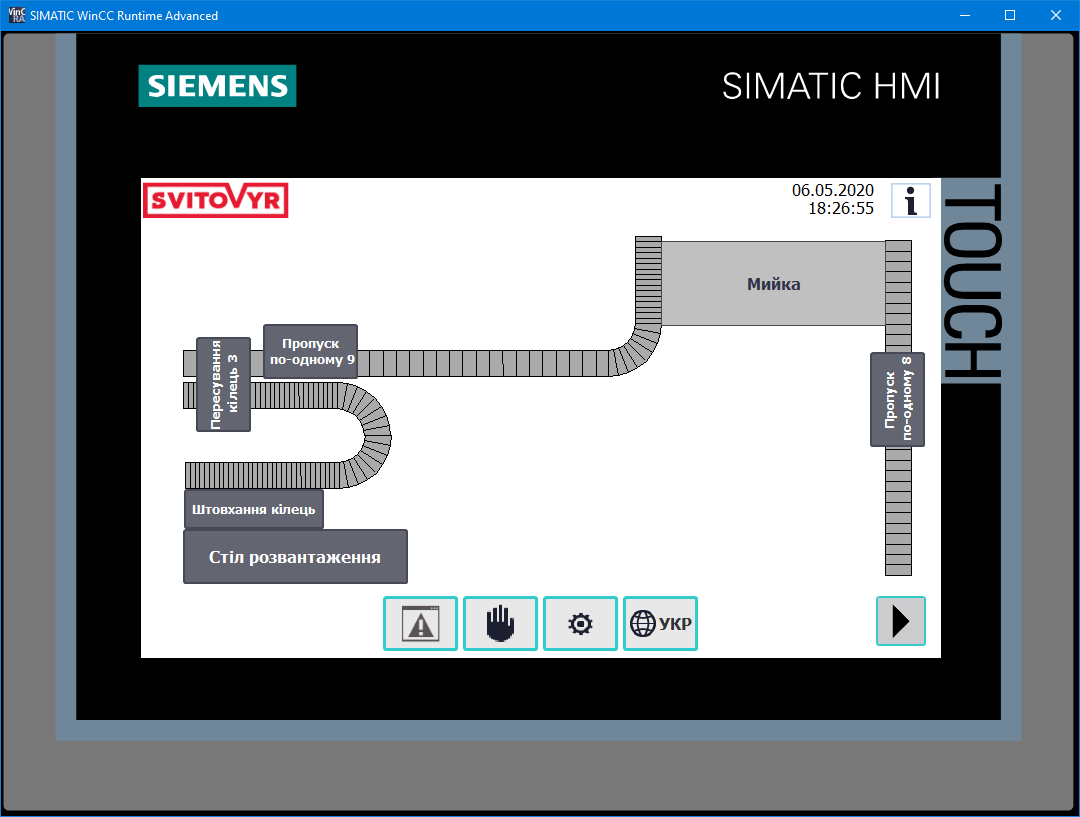

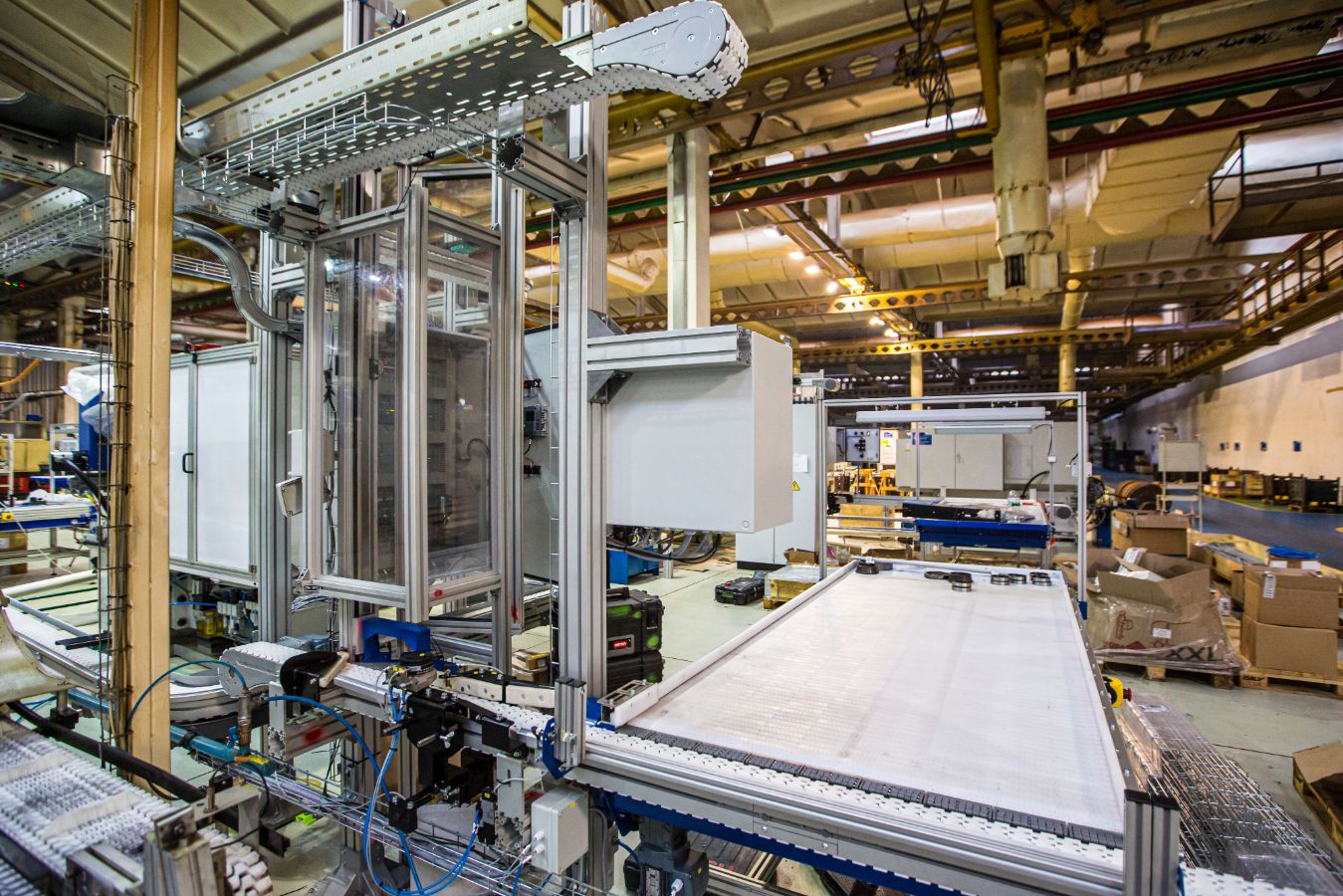

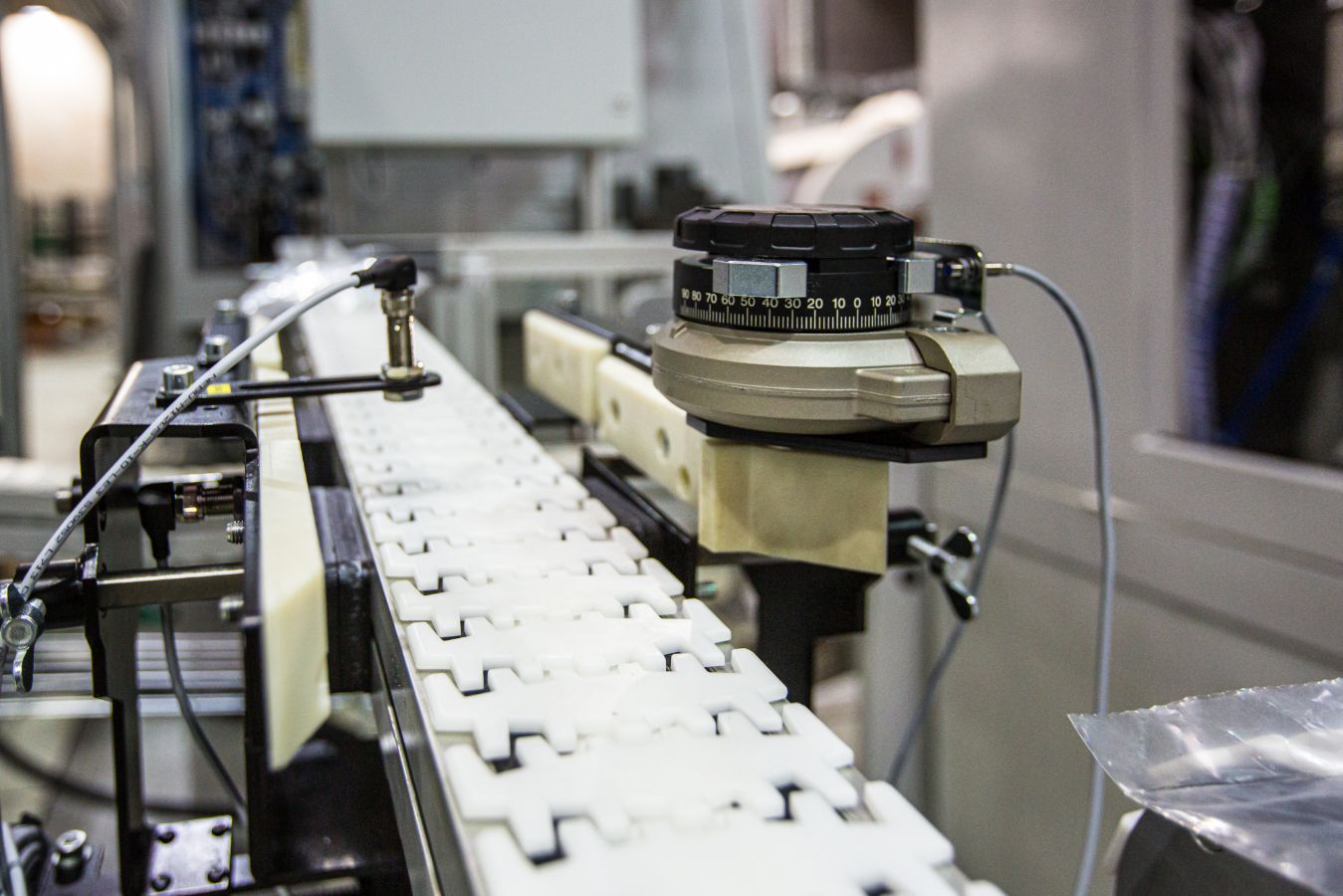

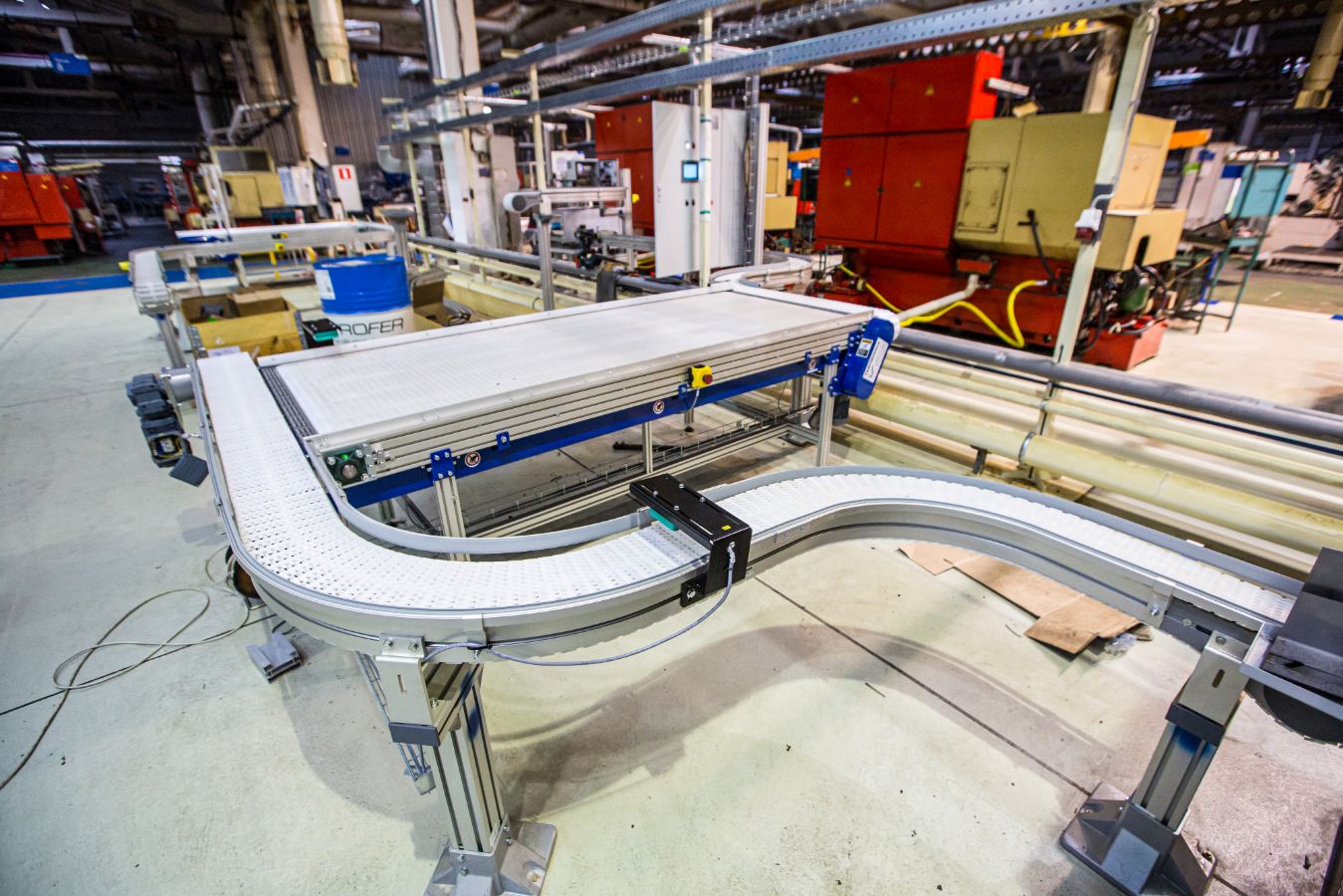

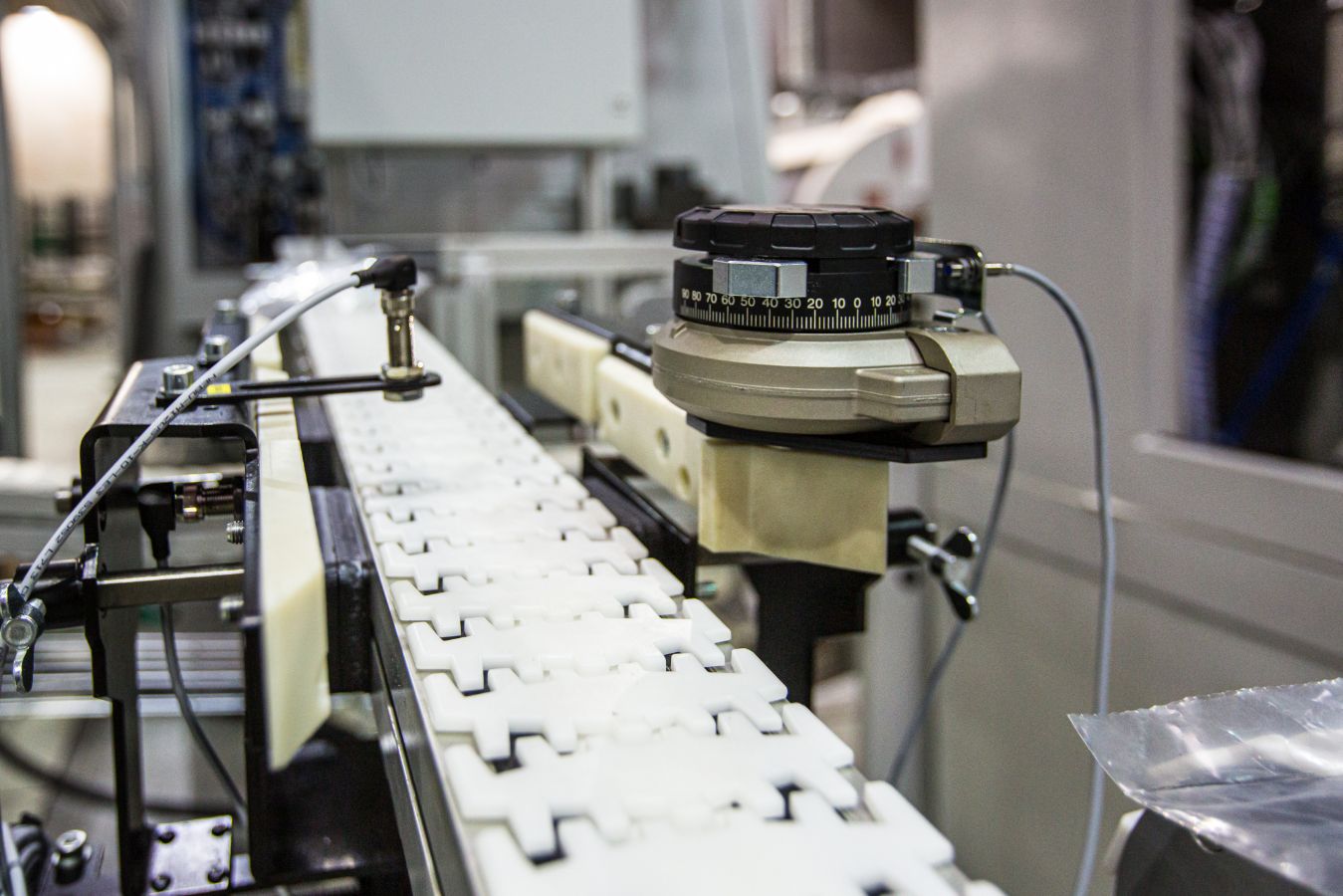

Проект цікавий тим, що в ньому поєднувалась робота над електричними частинами, з розробкою пневматичних та механічних систем. Складністю було те, що завантаження та розвантаження продукції в верстат відбувалось на різних рівнях, тому було використано дворівневі конвеєри.

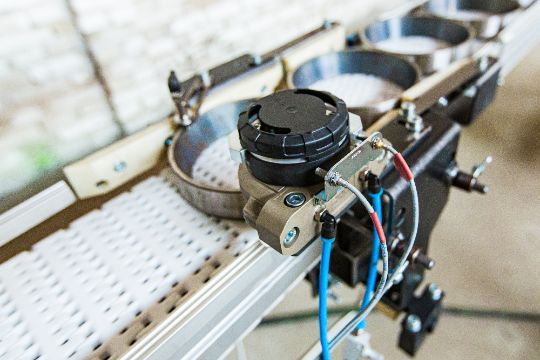

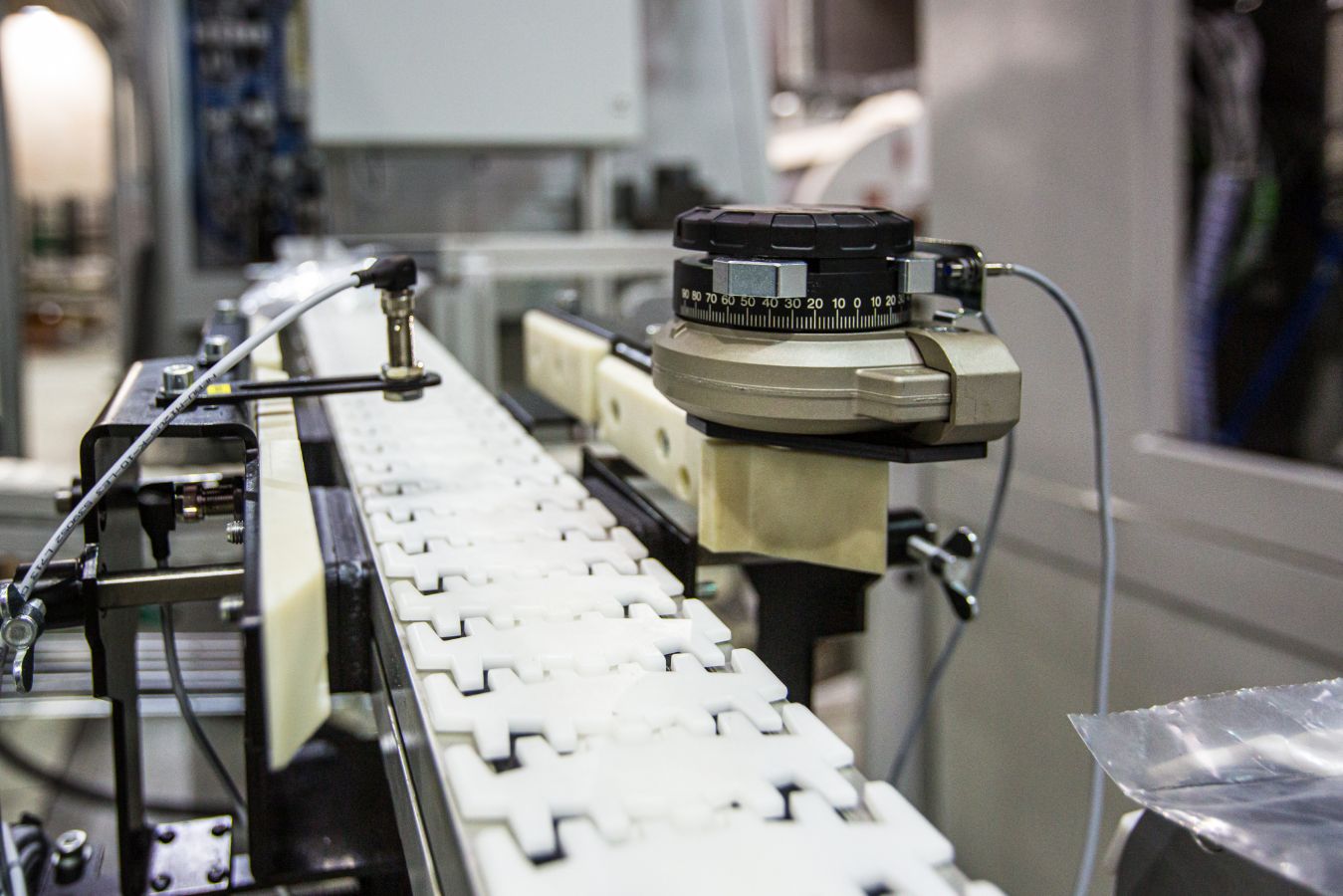

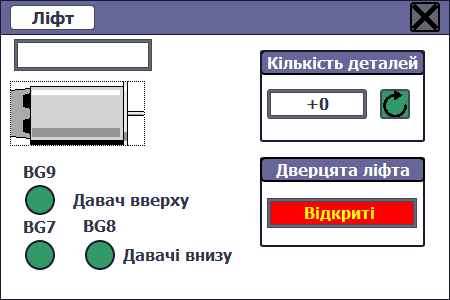

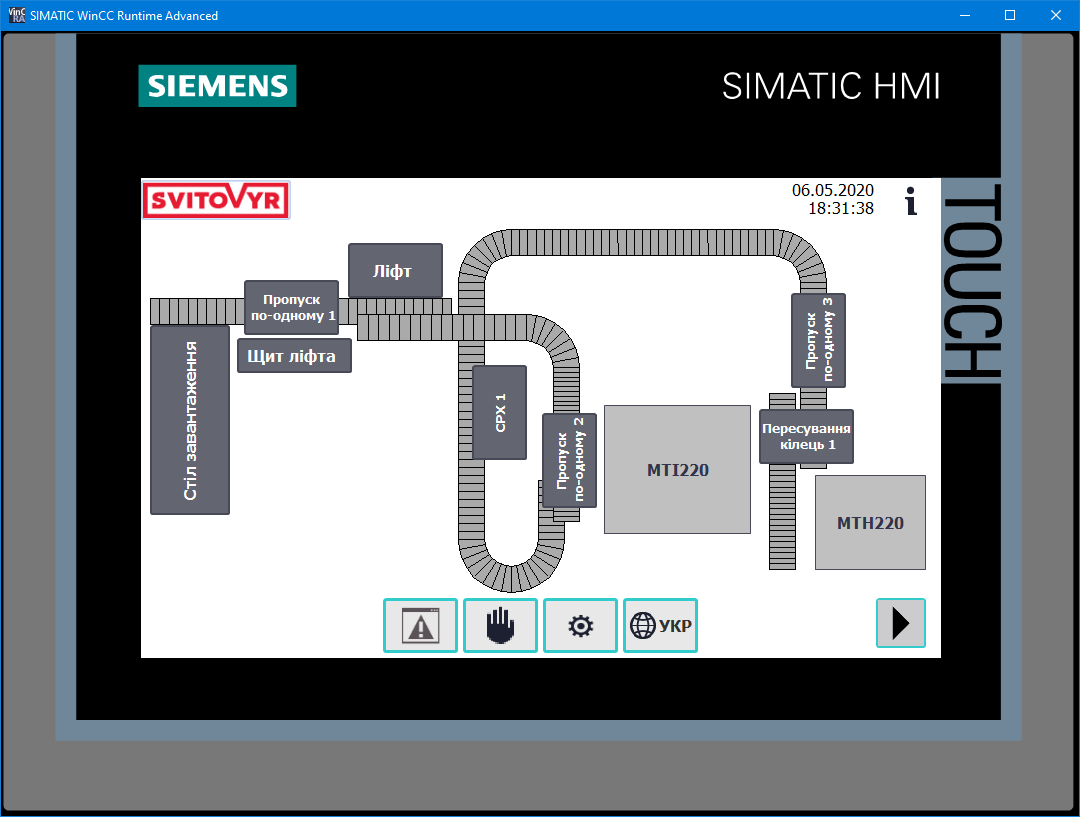

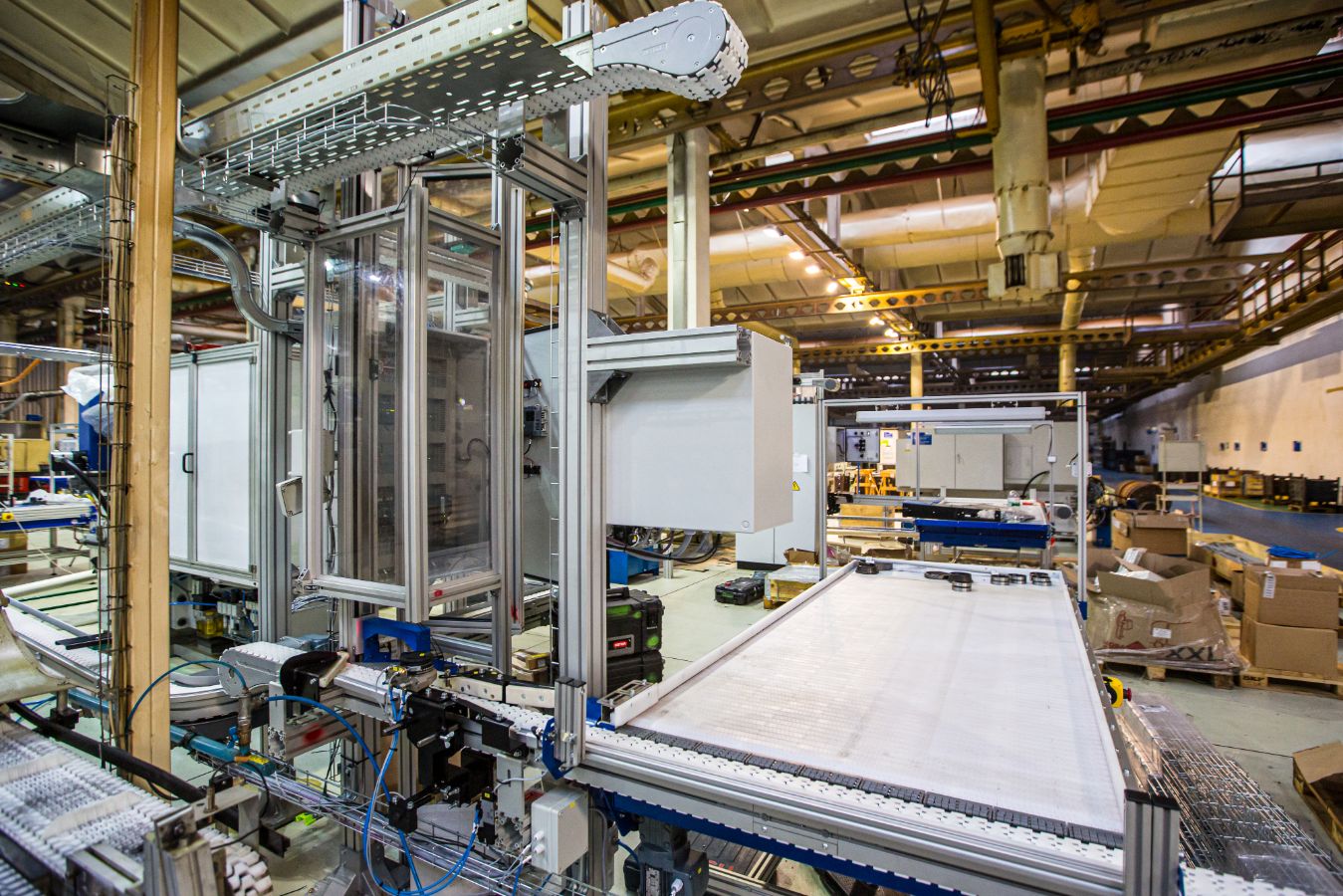

Для переміщення продукції між ними використовуються ліфти, які приводяться в рух кроковими двигунами. Через велику кількість давачів в системах було використано модулі віддалого збору інформації.

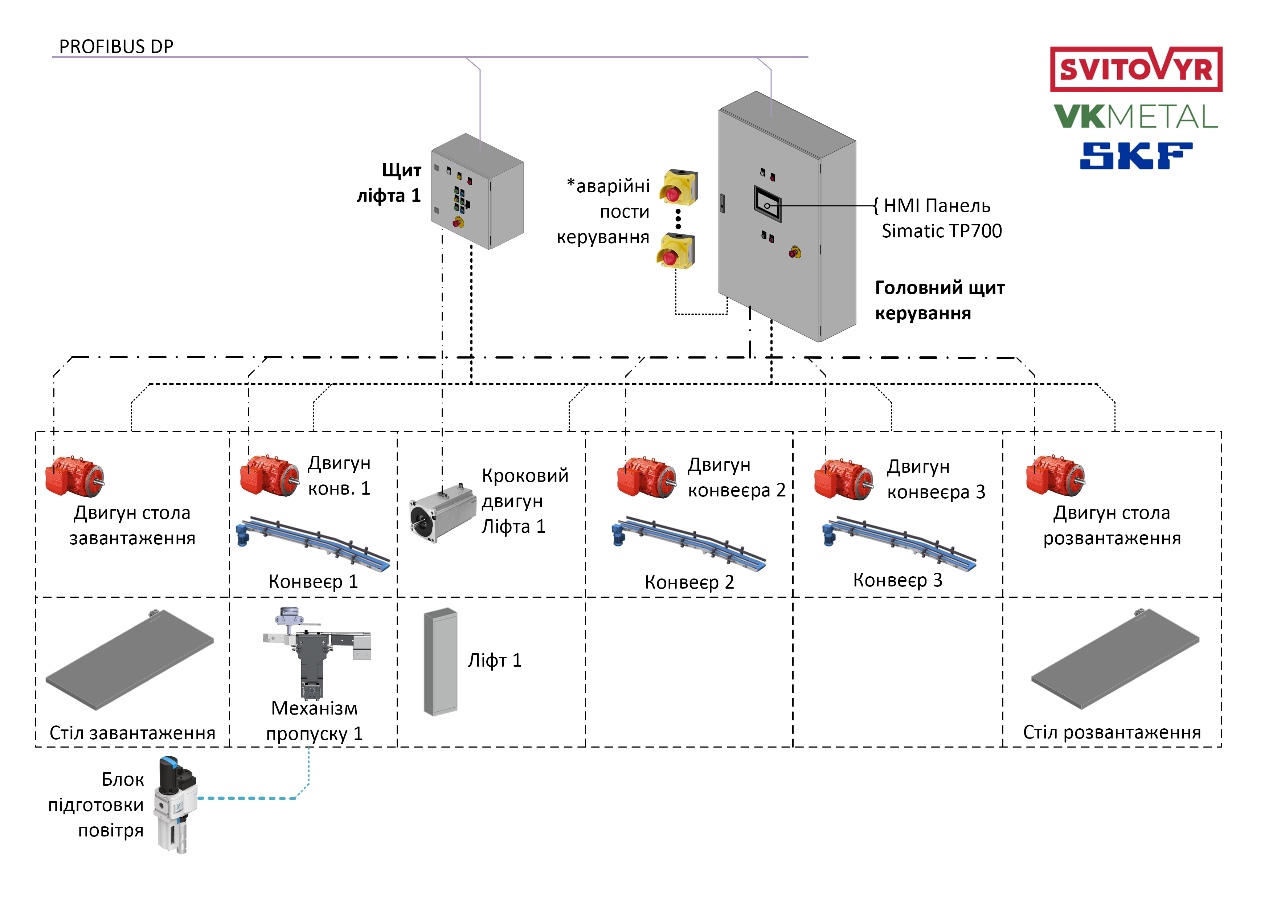

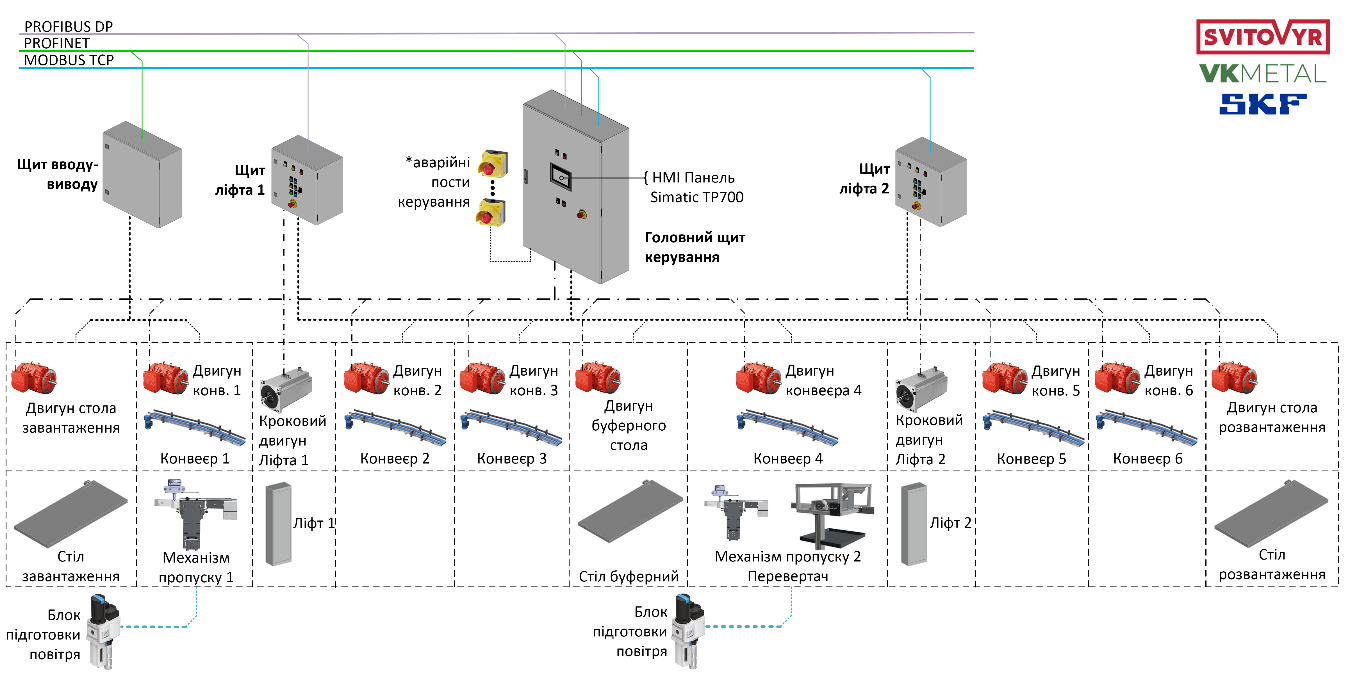

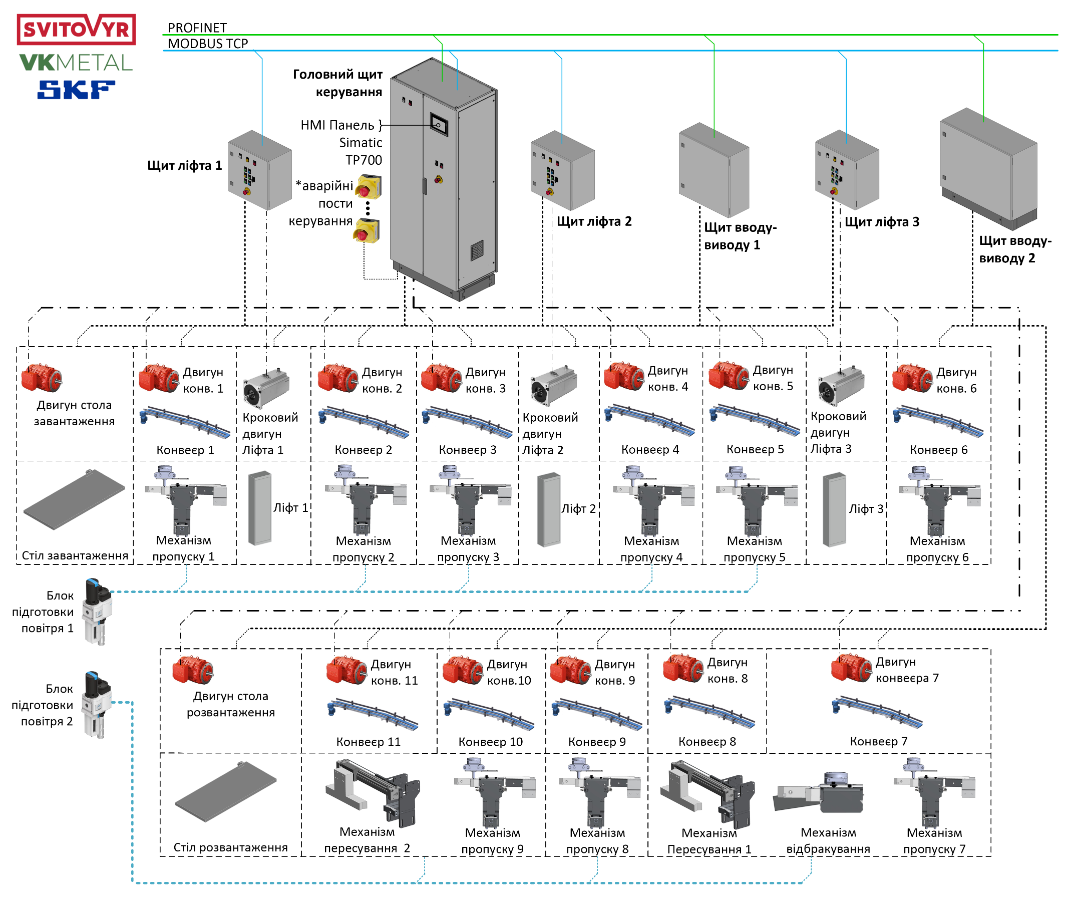

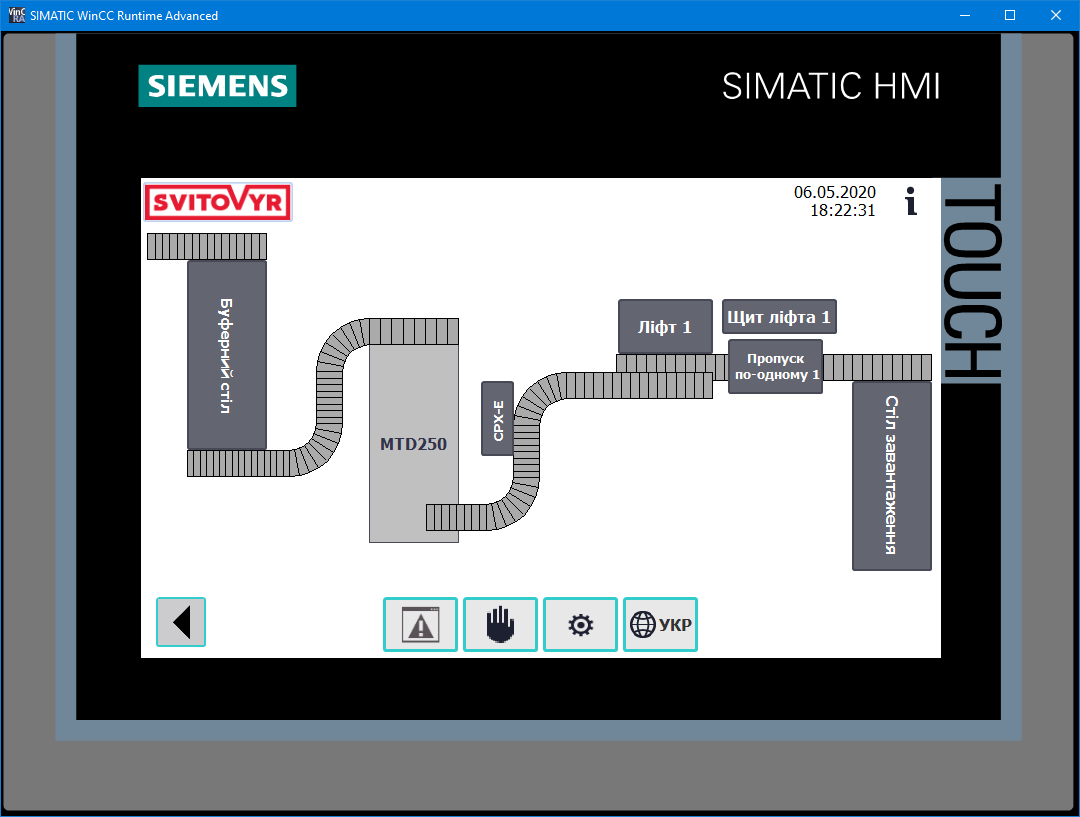

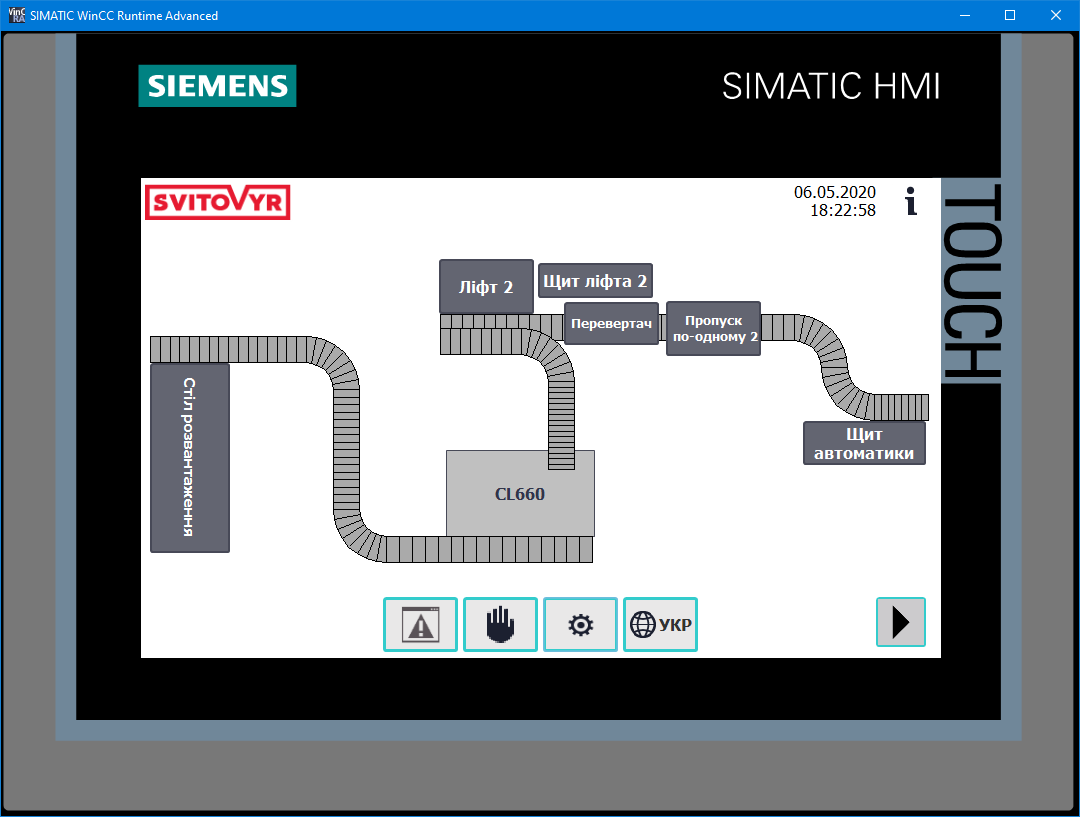

Отже, системи відрізняються кількістю конвеєрів в них (від 3-ох до 11-ти), кількістю ліфтів (від 1-го до 3-ох), кількістю столів завантаження/розвантаження, та пневматичних механізмів.

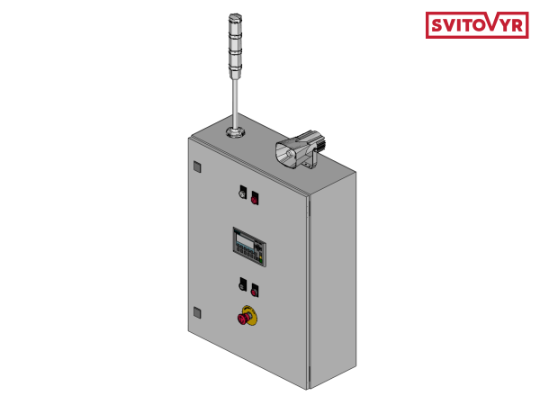

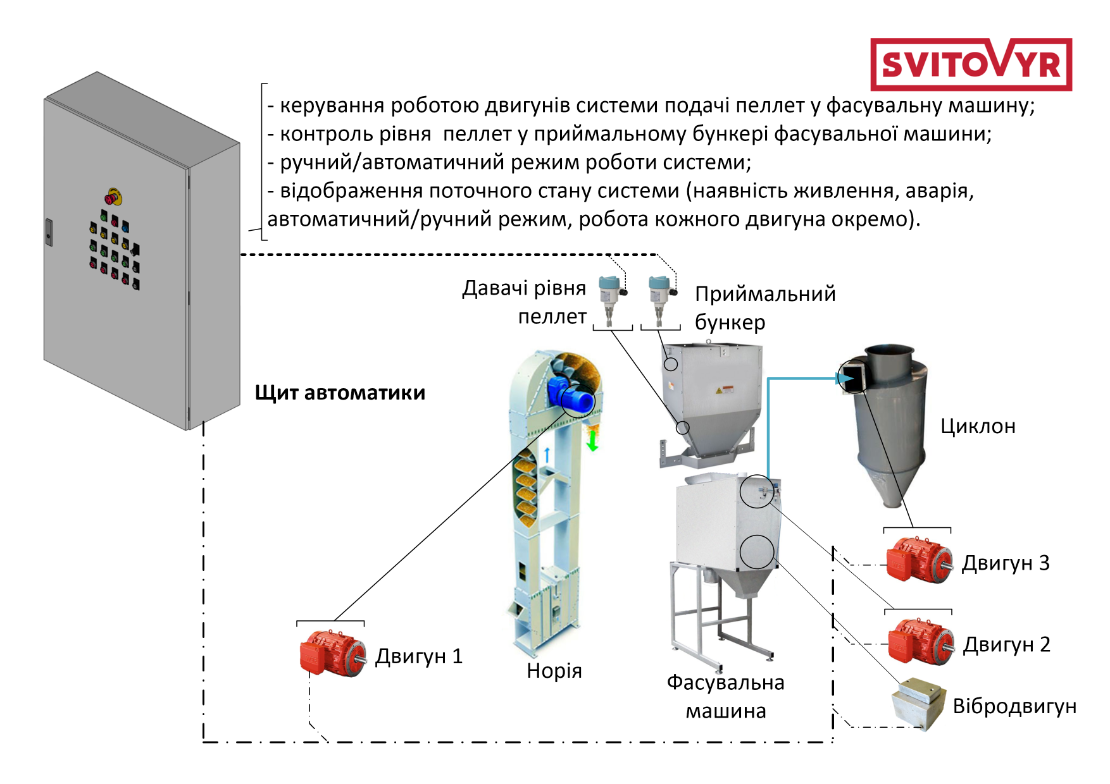

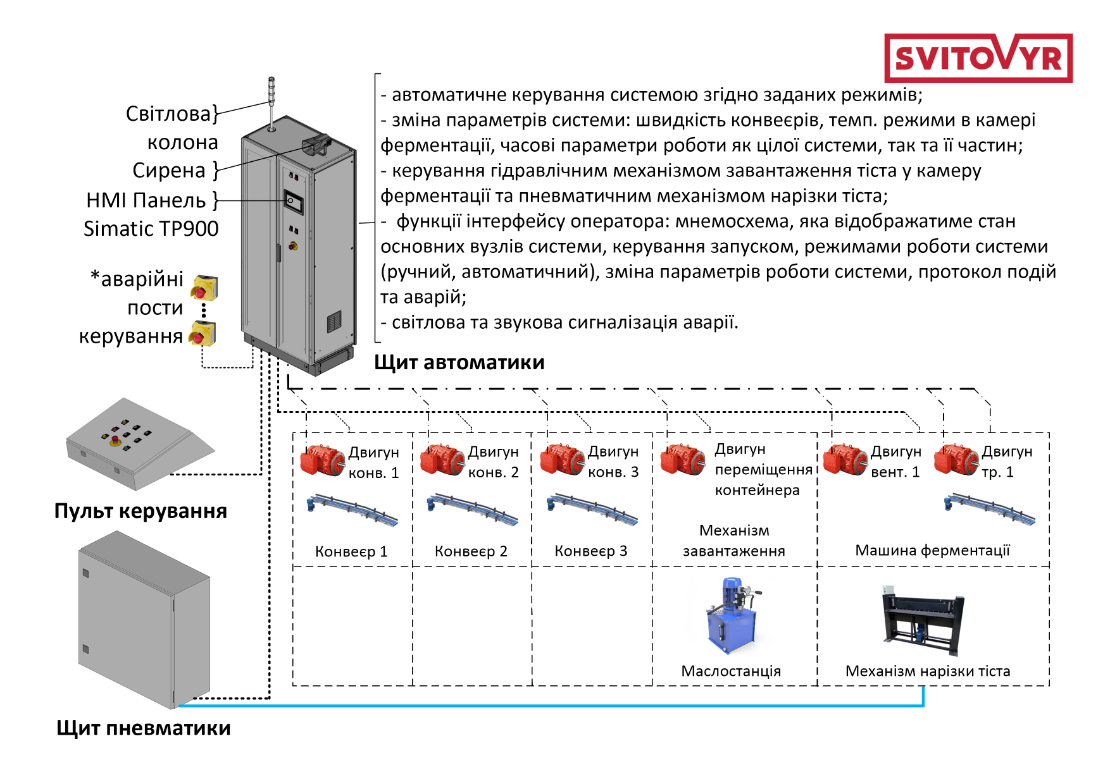

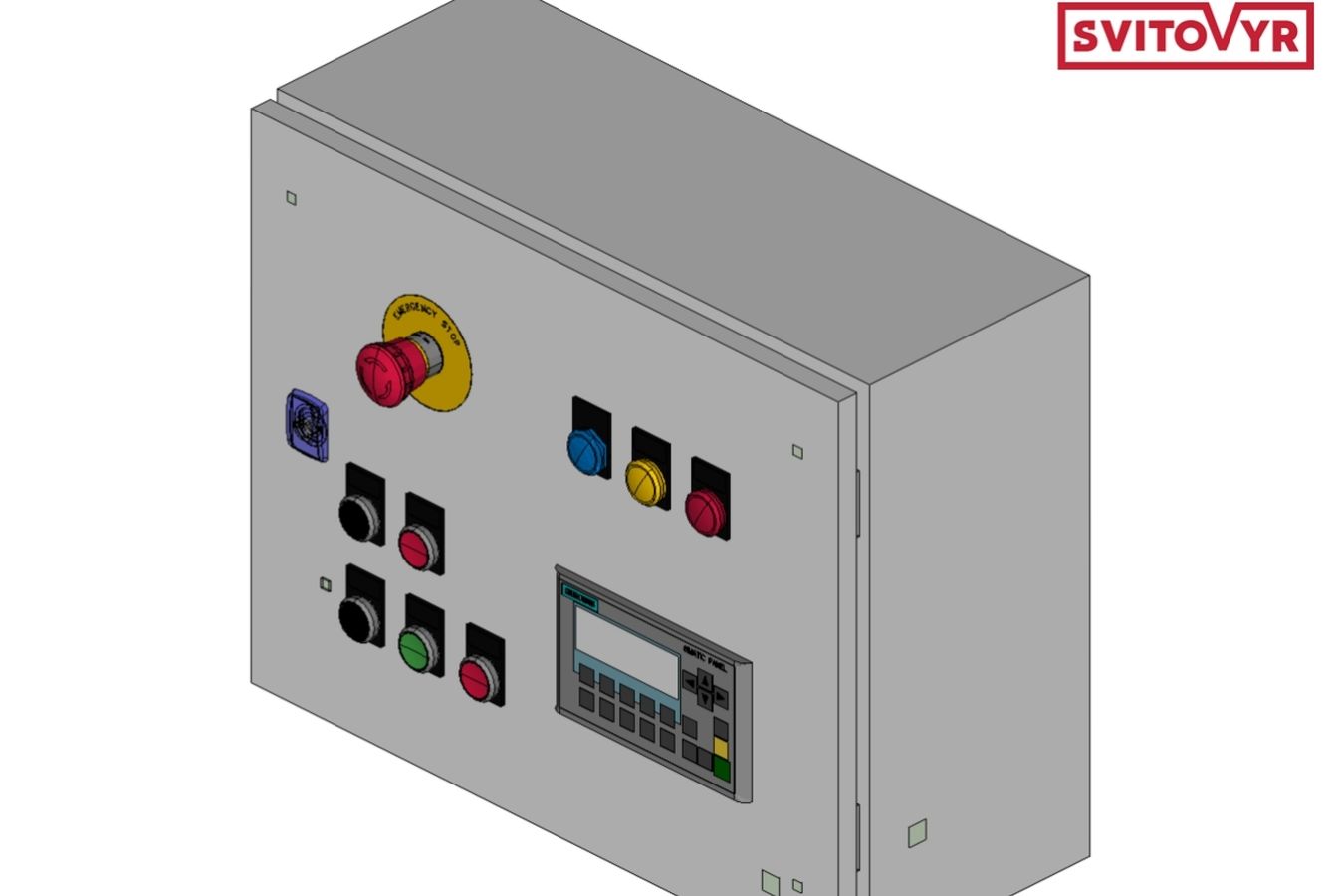

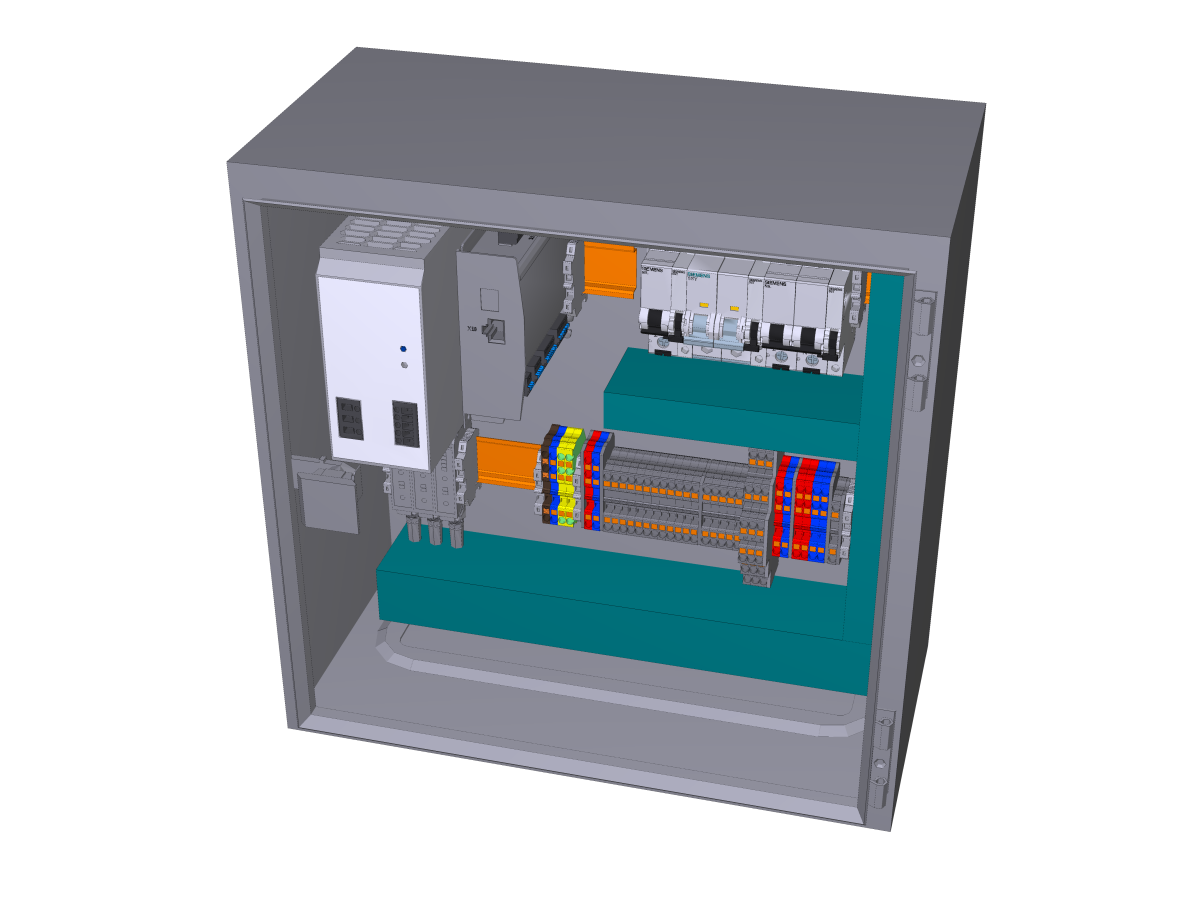

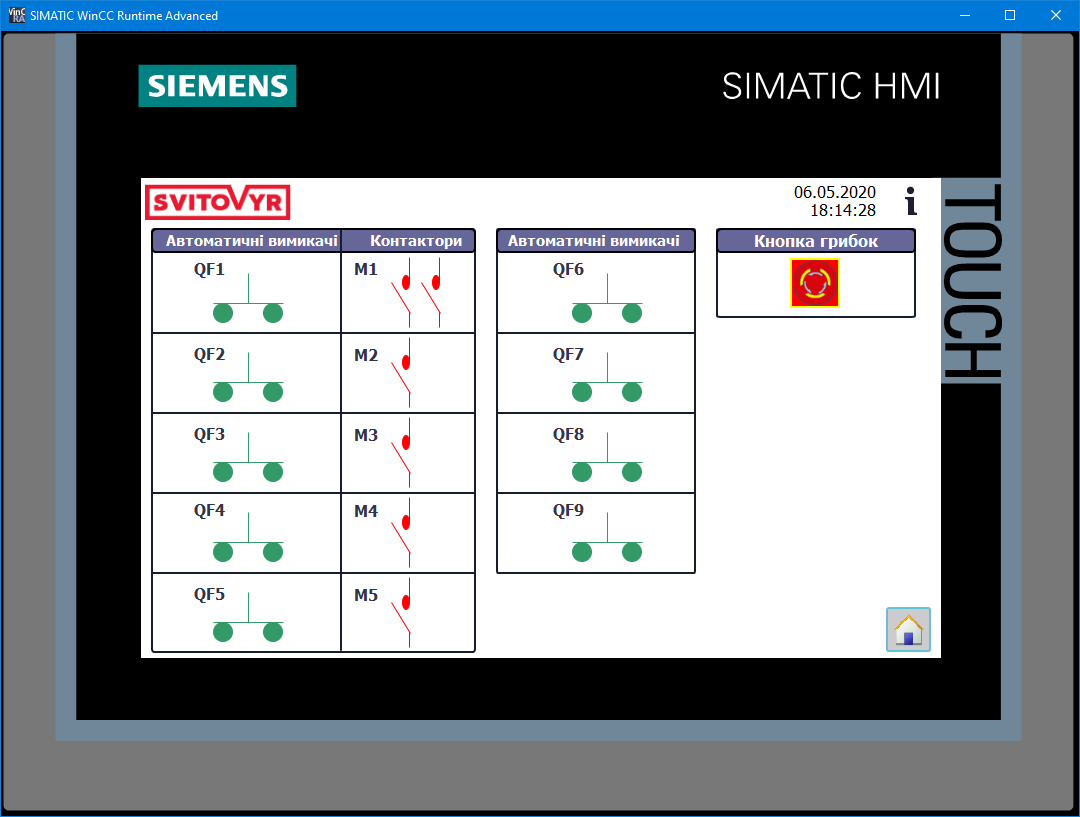

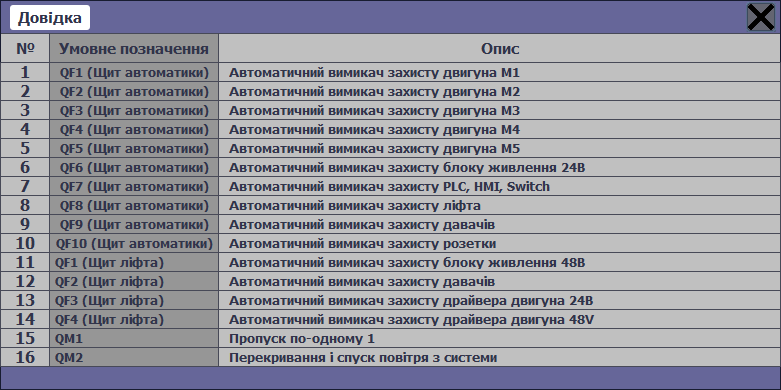

Головний щит керування: оболонка Rittal, прилади автоматики (пускачі, контролери, панелі оператора, блоки живлення, свічі, автоматичні вимикачі...) Siemens, кабелі та провідники Lapp.

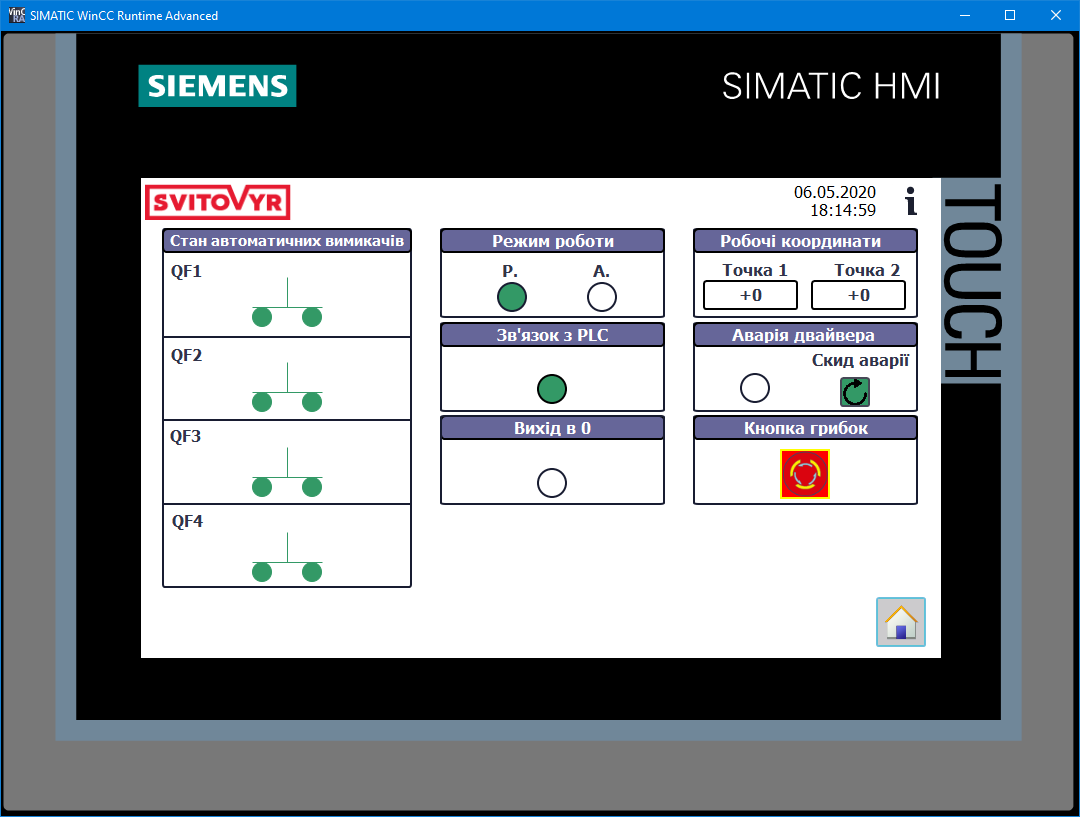

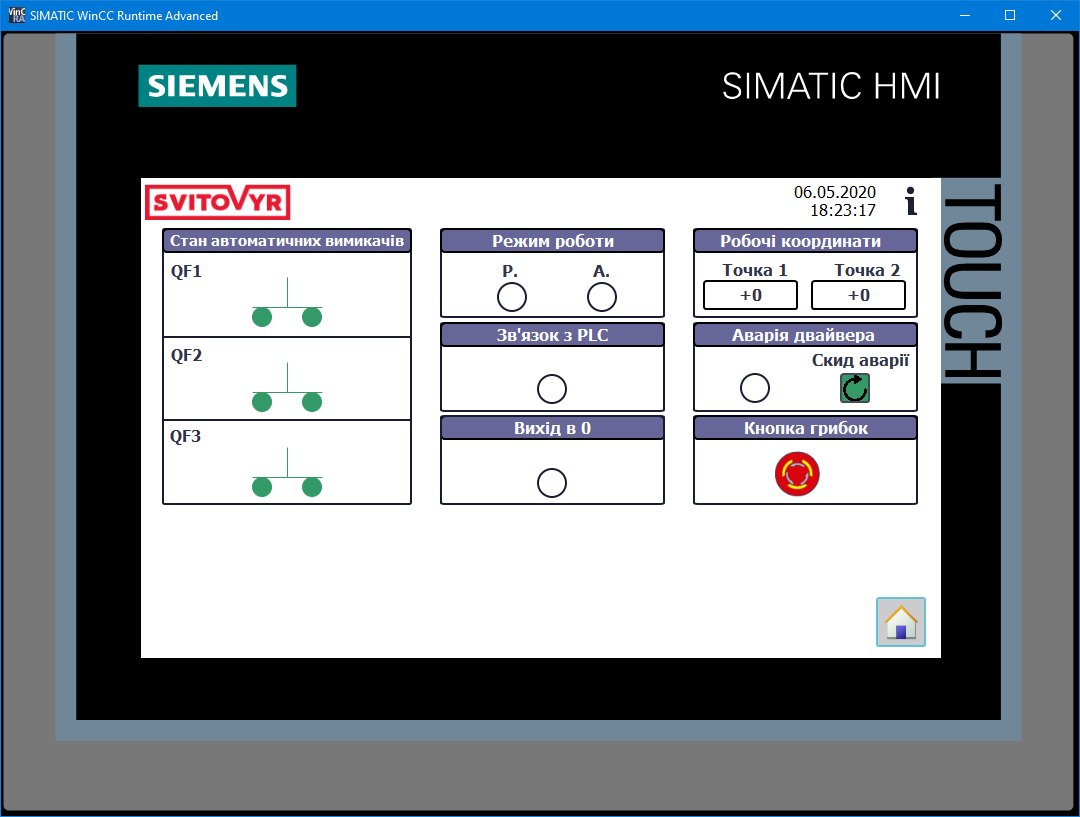

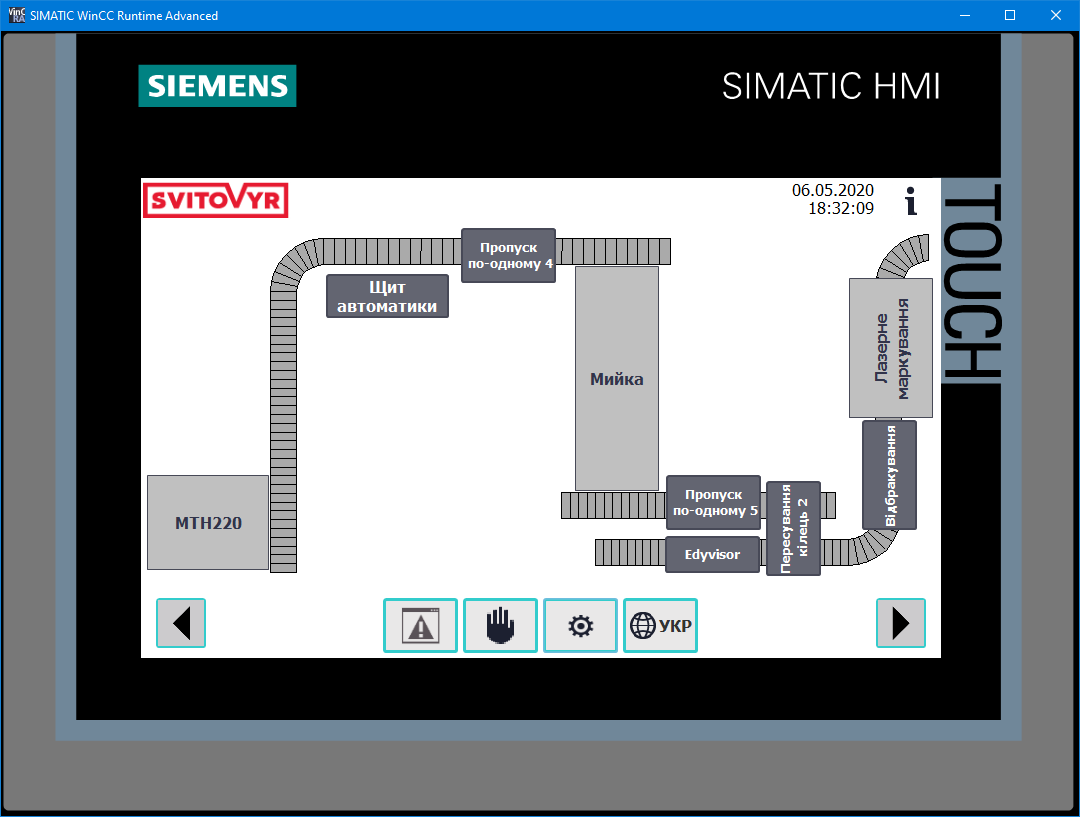

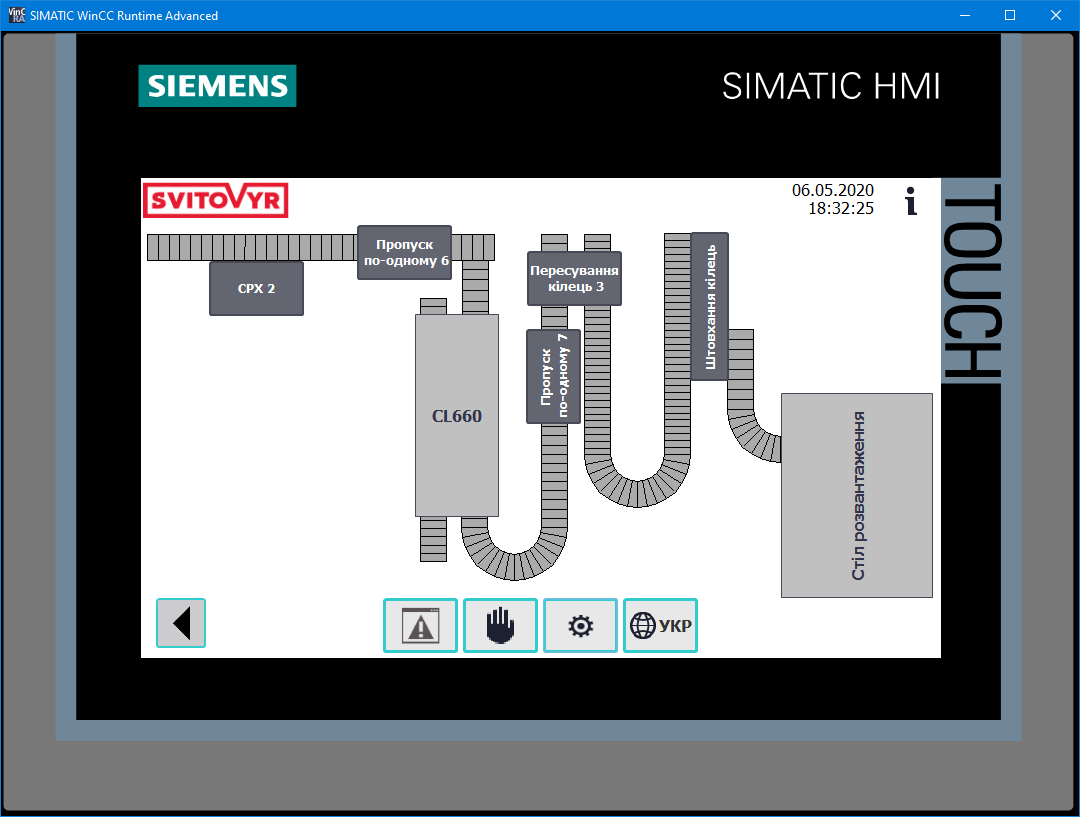

Для керування процесом використано контролер Siemens, S7 1200, панель оператора TP 700.

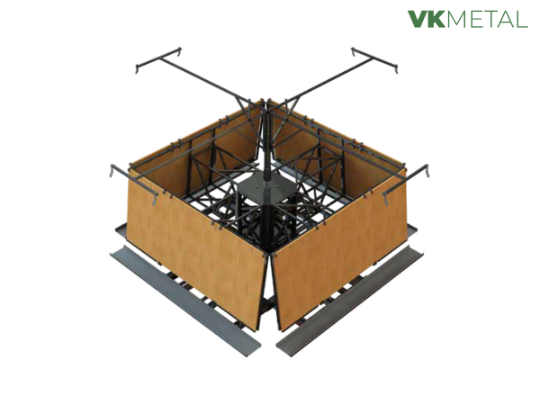

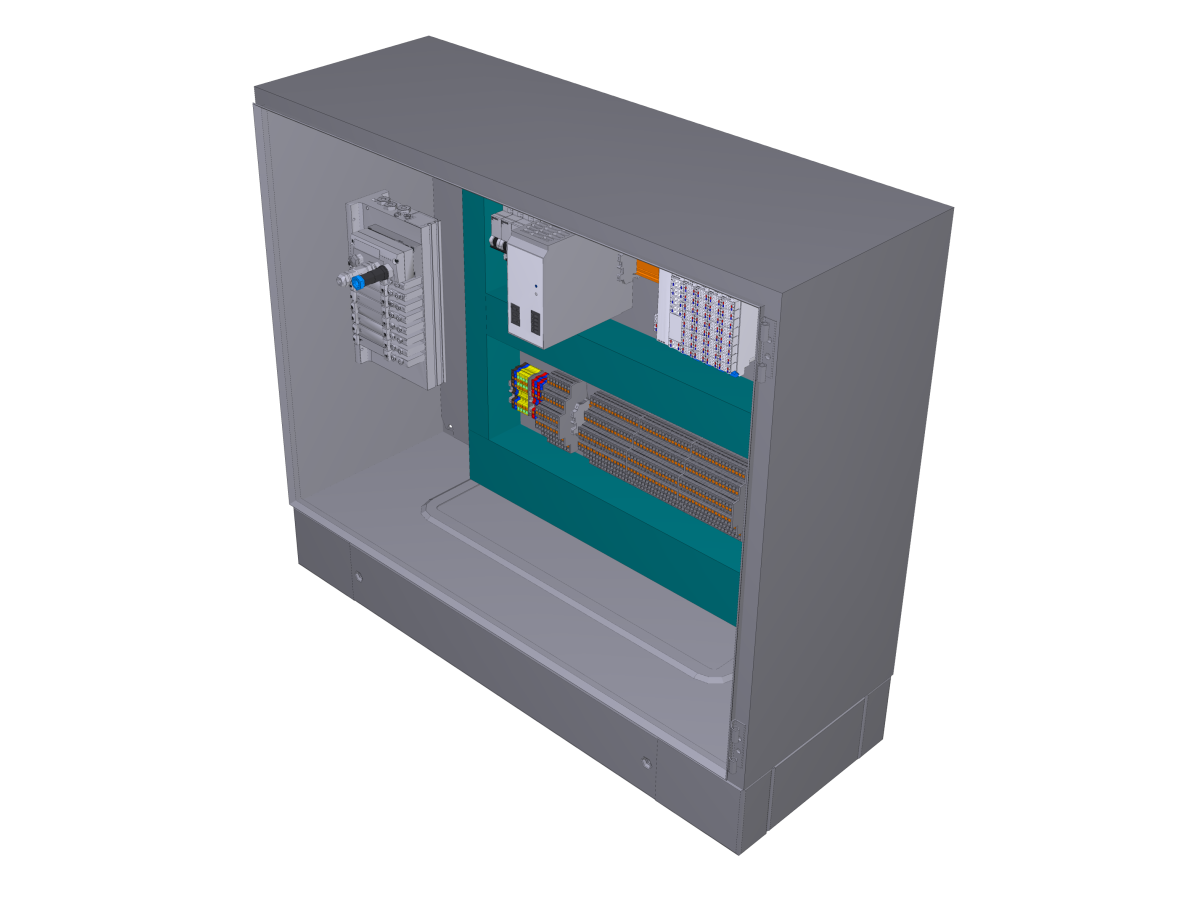

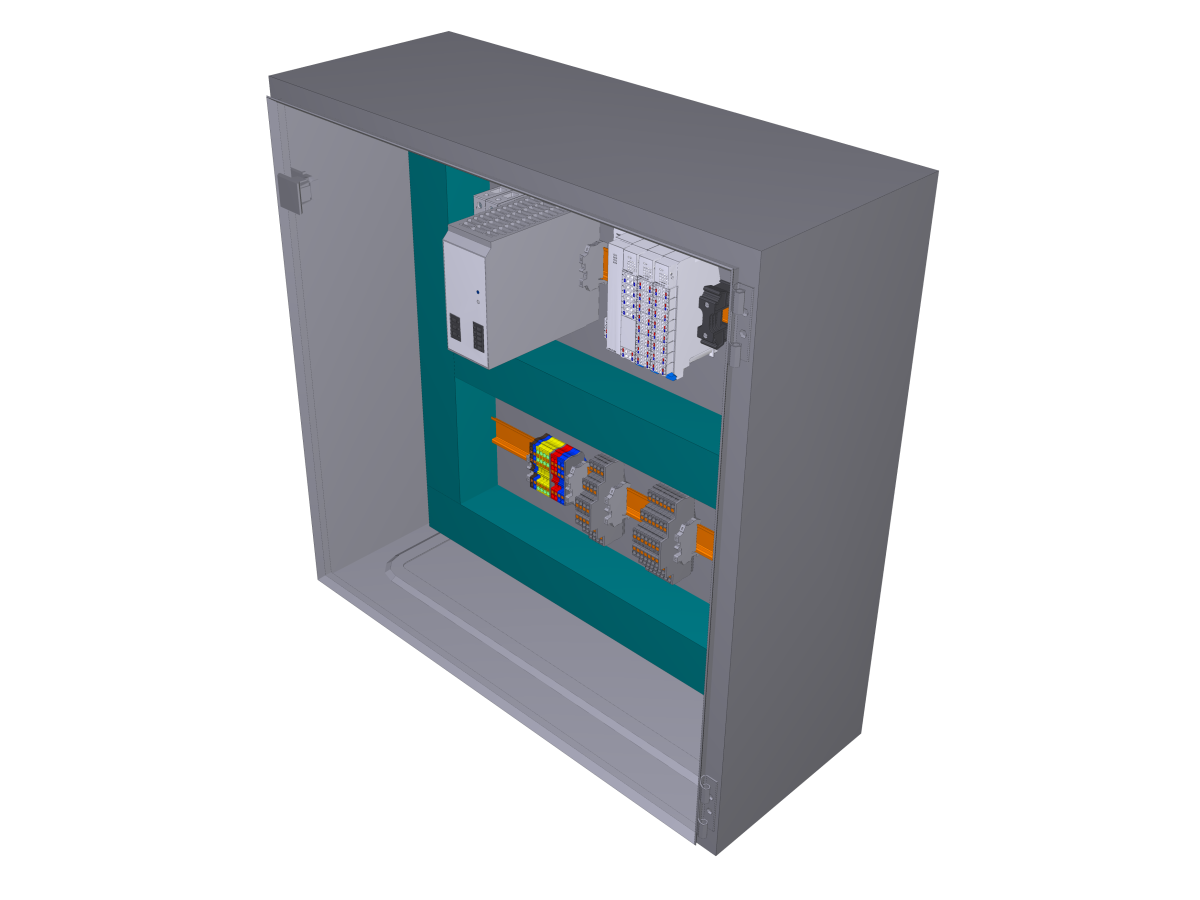

Щит ліфта: оболонка Rittal, кроковий двигун, та контролер двигуна Festo, кабелі та провідники Lapp, система піднімання Festo, механічна частина каретки VK Metal. Вся інформація про стан ліфта передається в контролер головного щита, та відображається на панелі оператора.

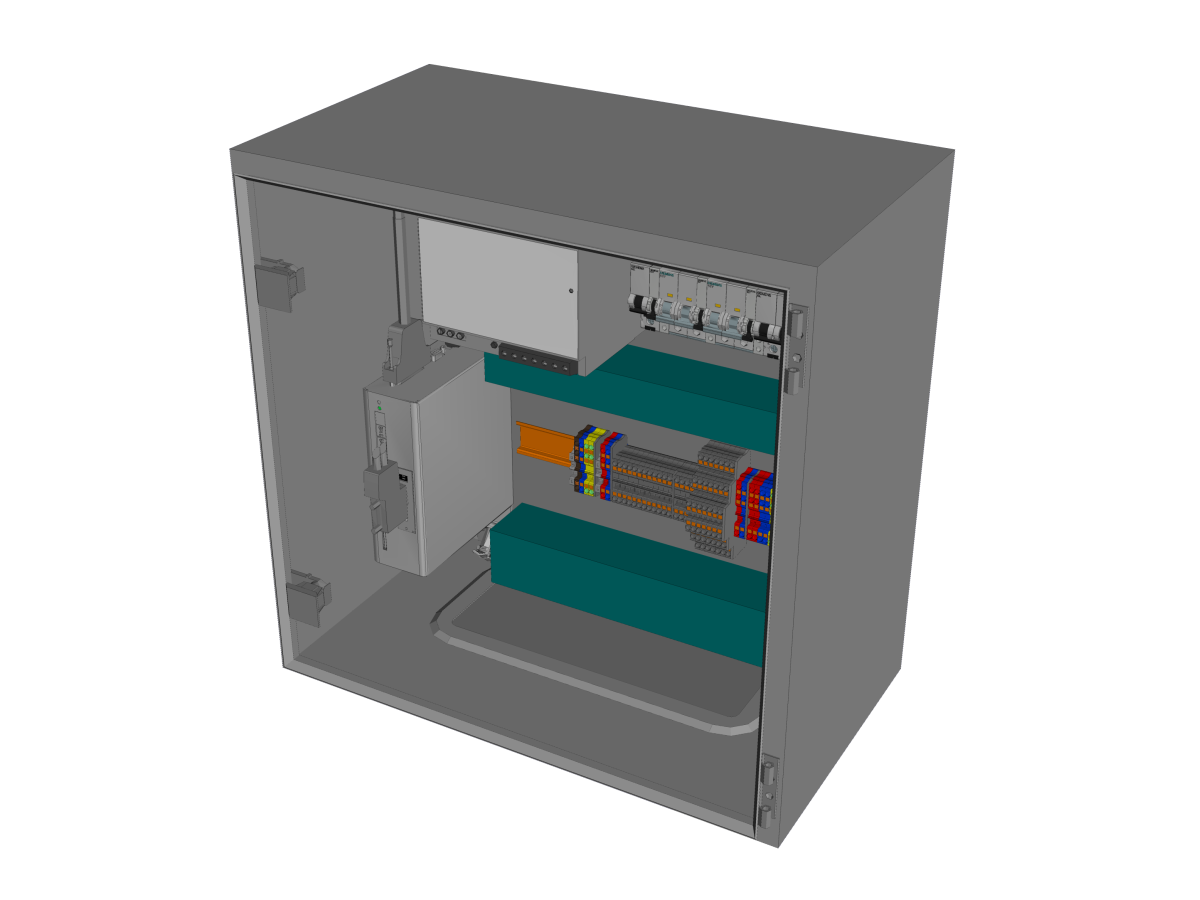

Щит вводу/виводу: оболонка Rittal, контролер віддаленого збору інформації Festo, кабелі та провідники Lapp.

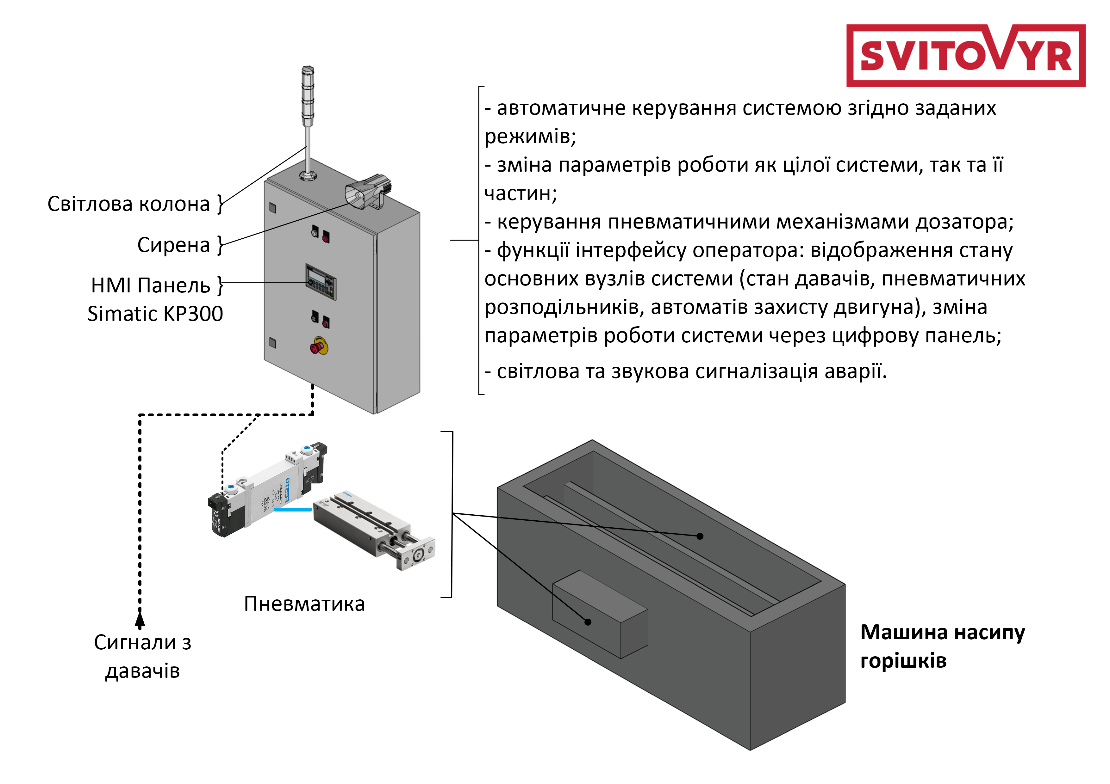

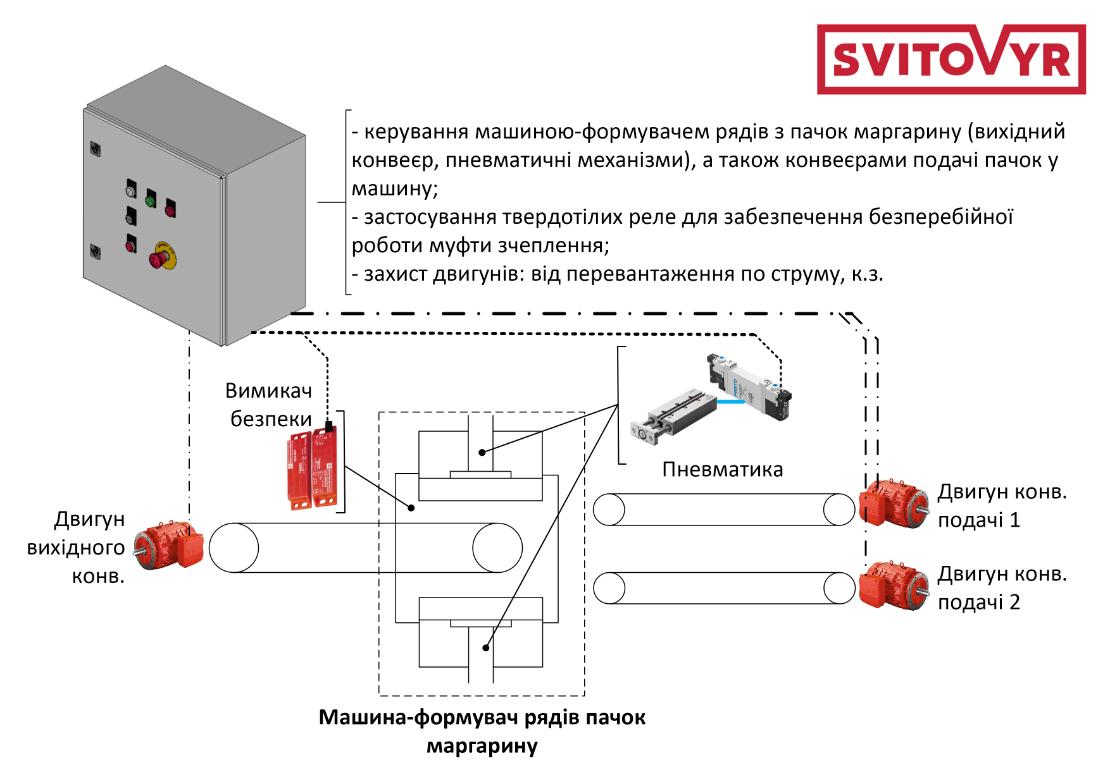

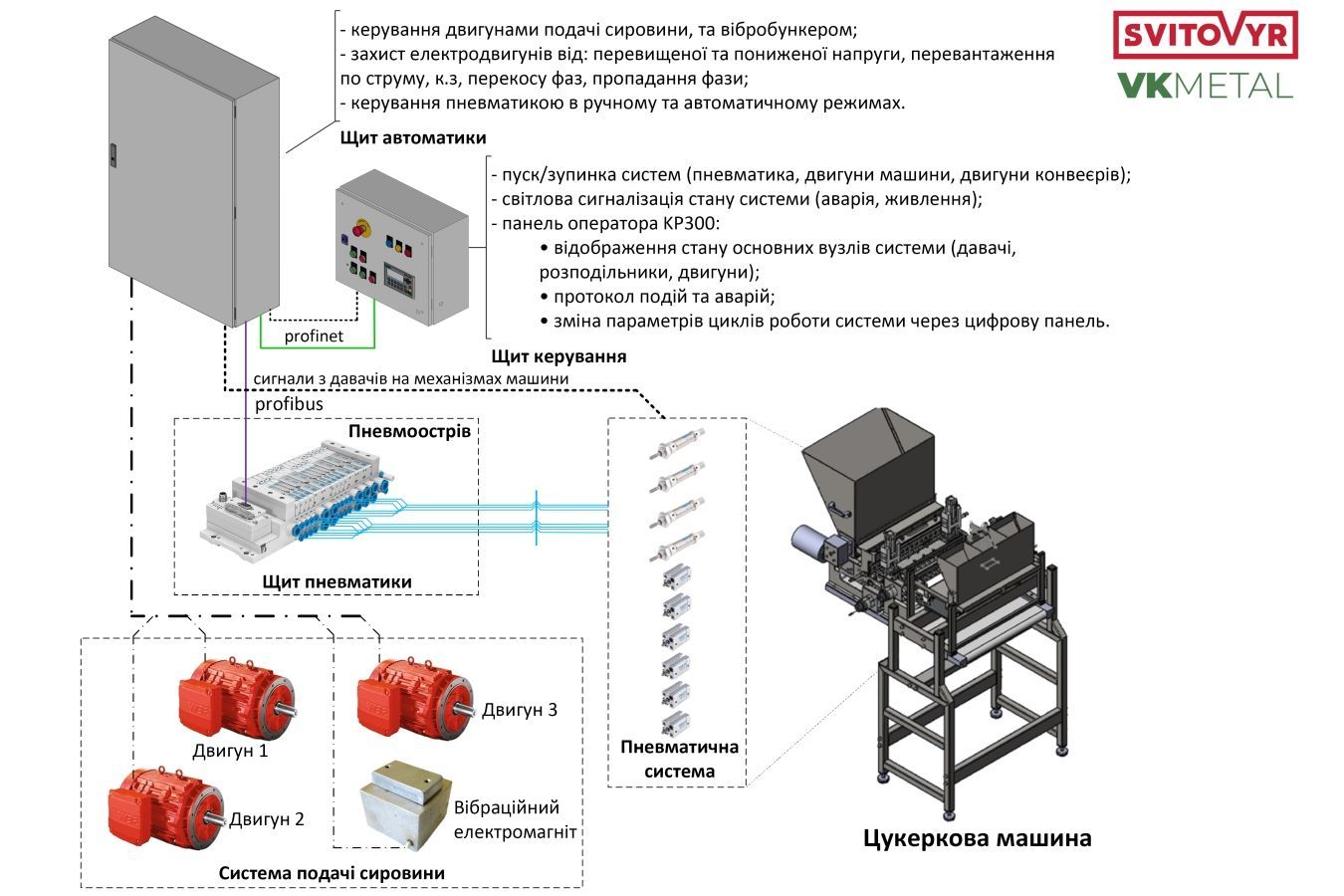

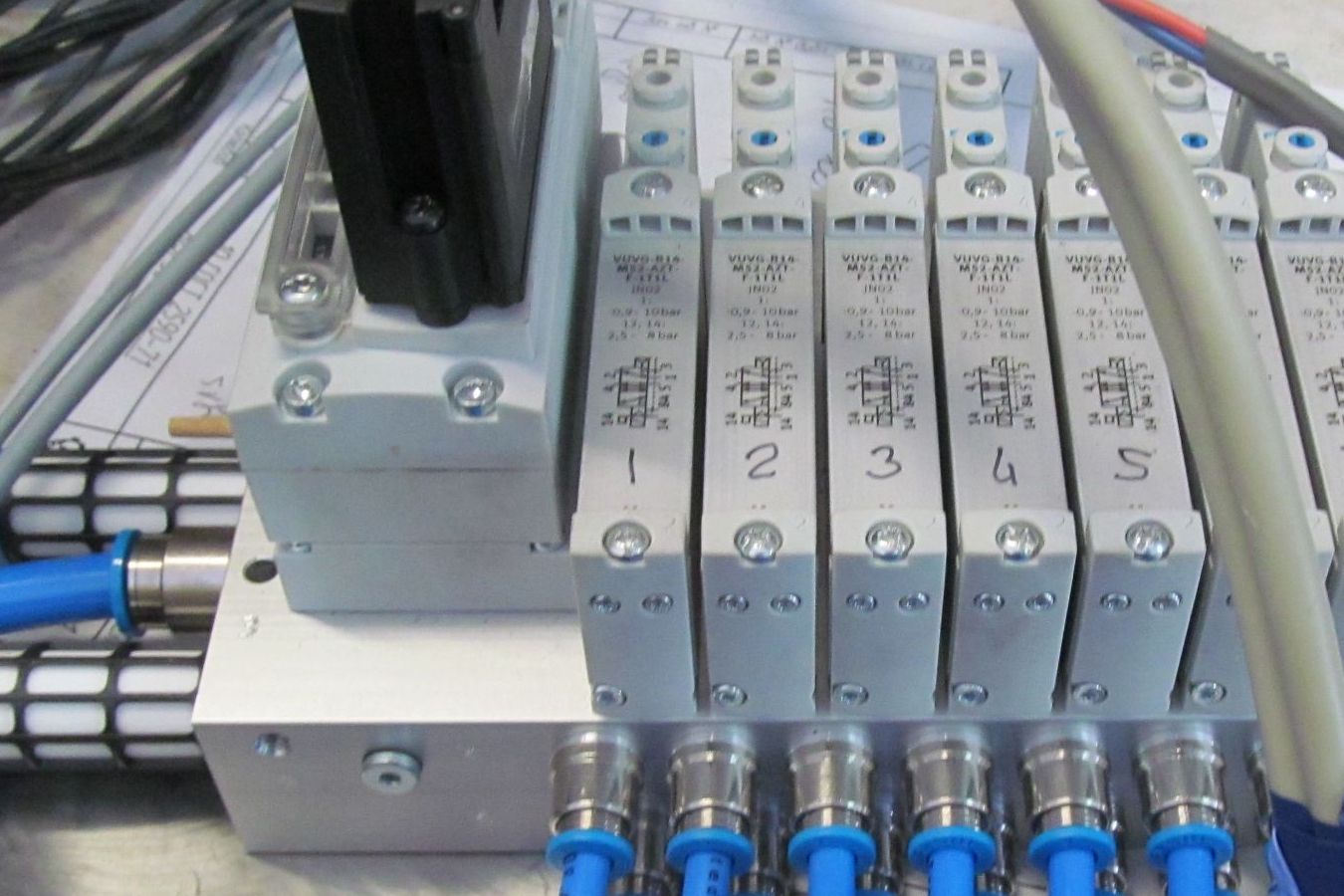

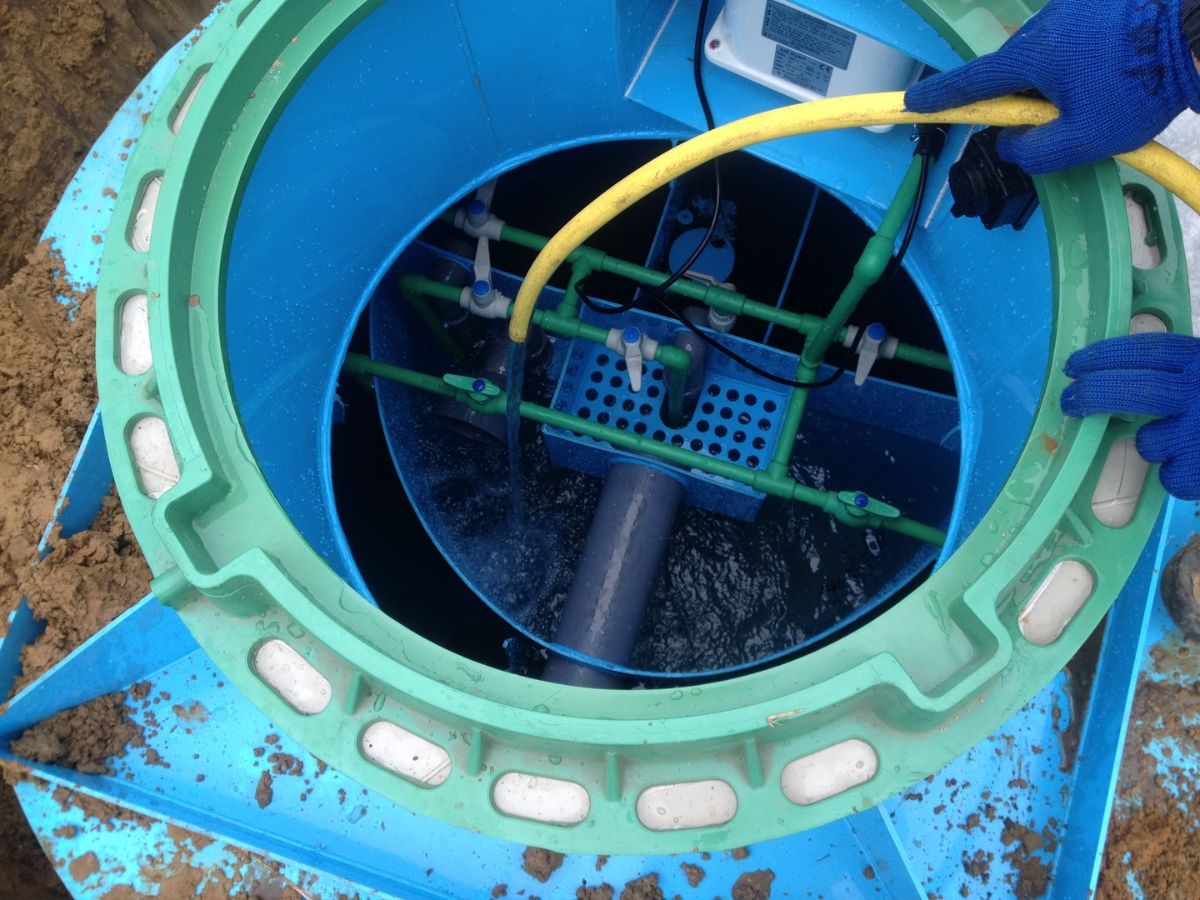

Так-як в системах багато пневматичних механізмів, постала проблема безперервної подачі до них повітря в потрібній кількості.

Для цього спільно з представниками Festo, було проаналізовано систему, та підібрано пневматичні клапани, циліндри (штокові та безштокові), а також системи подачі та підготовки повітря.

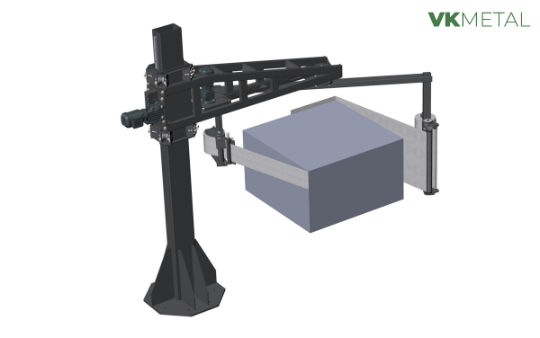

Одна з ліній має особливість, в ній є верстат, в який деталі повинні подаватись різними сторонами почергово. Компанія ВК Метал розробила пристрій, який дозволив (незалежно якою стороною розміщена деталь на вході) орієнтувати її правильними сторонами на виході.

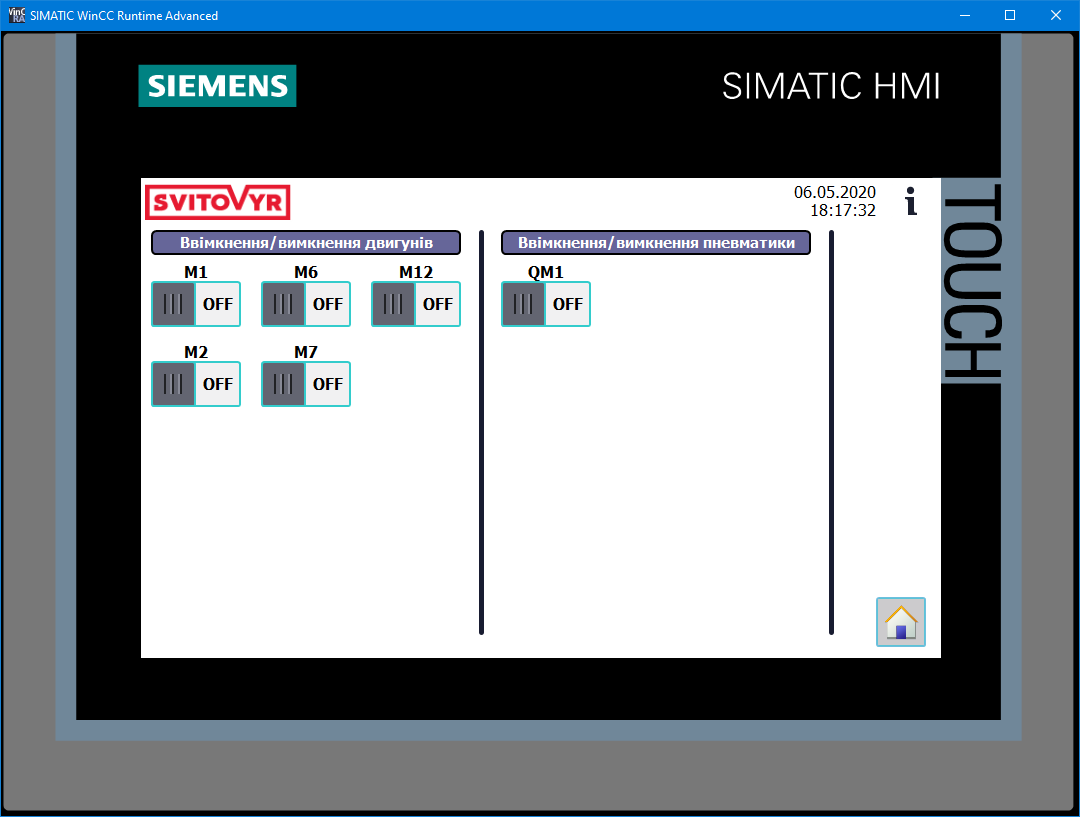

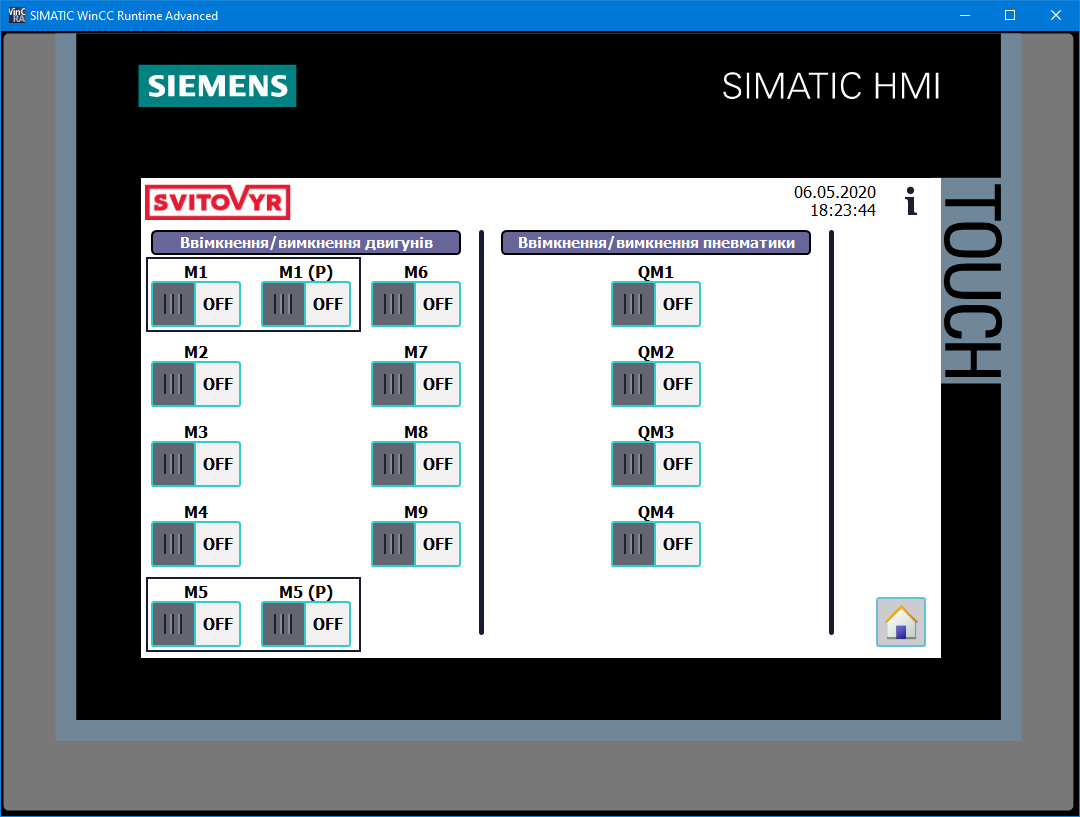

Система керування має два режими:

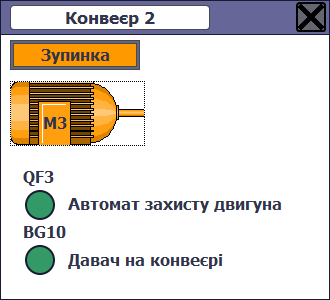

- автоматичний режим - оператор запускає лінію в роботу;

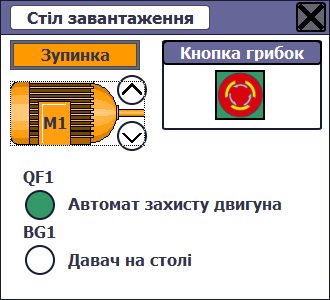

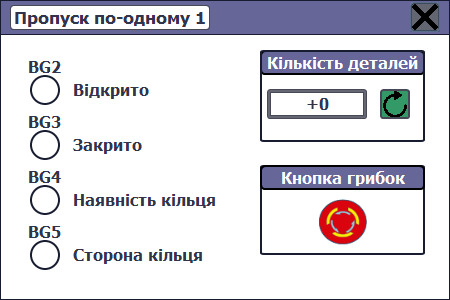

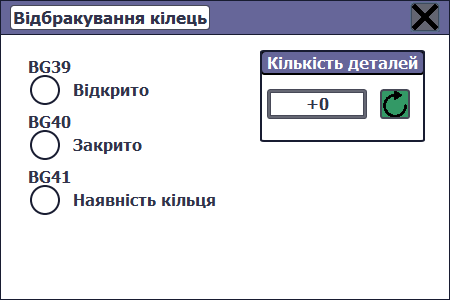

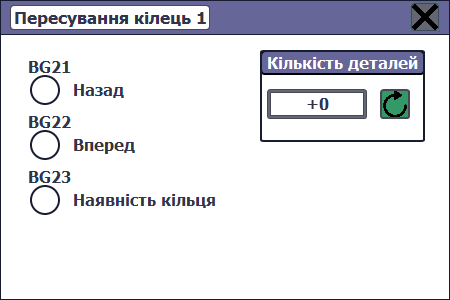

- ручний режим - із панелі оператора відбувається керування окремими частинами лінії та механізмами.

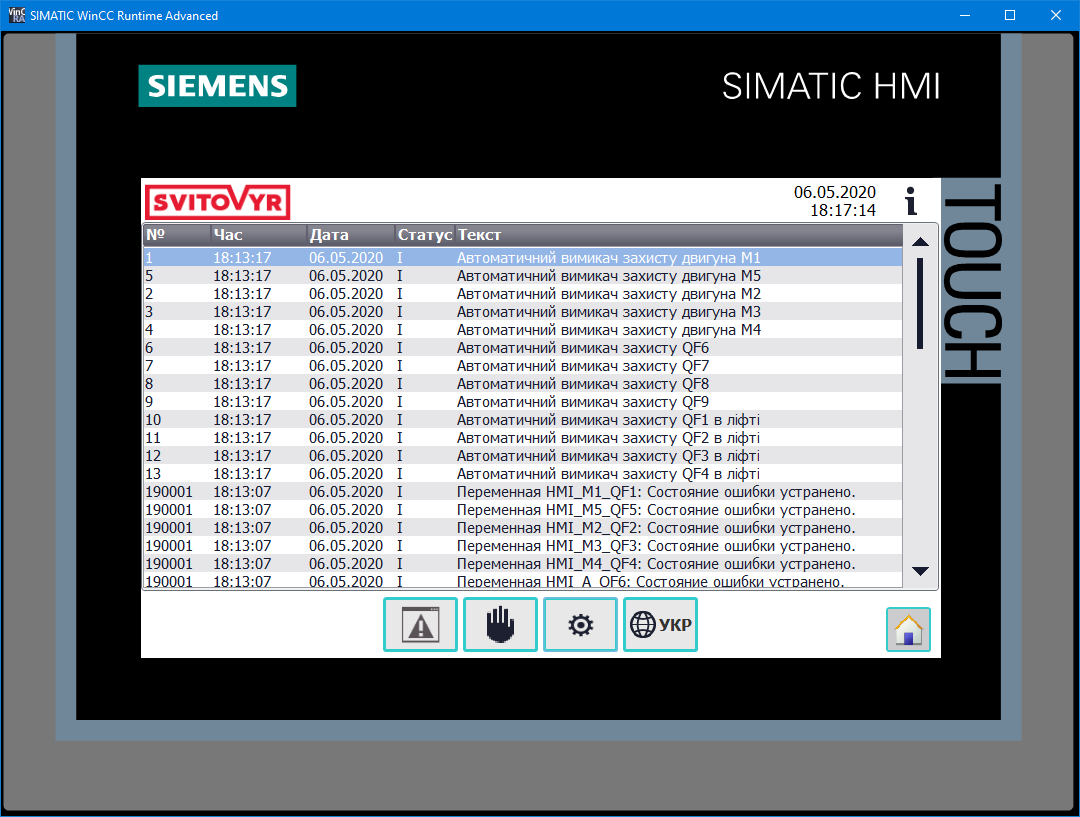

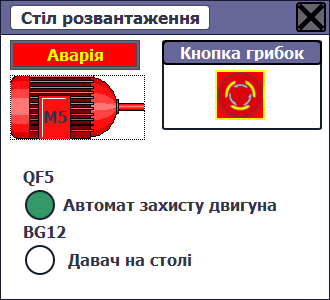

Це дає можливість швидко переналаштувати лінію на інший тип деталі. Вся інформація про систему відображається на панелі оператора,на якій візуально відображається мнемо схема системи.

А також це дає можливість моніторити стан системи (та окремих механізмів на ній) та оперативно реагувати на аварії,так як на ній візуально видно в якій частині системи відбулась аварія.